रासायनिक मिलिंग: Difference between revisions

No edit summary |

No edit summary |

||

| Line 36: | Line 36: | ||

:<math>E = \frac s t</math> | :<math>E = \frac s t</math> | ||

जहां E उत्कीर्णन की दर है (सामान्यतः नक़्क़ाशी दर के लिए संक्षिप्त), s आवश्यक कट की गहराई है और t कुल विसर्जन समय है।<ref name=nsNWCM /> {{sfn|Harris|1976|p=44}} उत्कीर्णन की दर की सघनता और संरचना, उत्कीर्णन की जाने वाली सामग्री और तापमान की स्थिति जैसे कारकों के आधार पर भिन्न होती है। इसकी अस्थिर प्रकृति के कारण उत्कीर्णन प्रक्रिया से तुरंत पहले उत्कीर्णन की दर प्रायः प्रयोगात्मक रूप से निर्धारित की जाती है। एक ही सामग्री विनिर्देश, गर्मी-उपचार की स्थिति और लगभग एक ही मोटाई का एक छोटा सा भाग काटा जा सकता है, एक निश्चित समय के लिए खोदा जाता है। इस समय के बाद उत्कीर्णन की गहराई को मापा जाता है और उत्कीर्णन दर की गणना करने के लिए समय के साथ उपयोग किया जाता है।{{sfn|Harris|1976|p=45}} एल्युमीनियम और [[मैगनीशियम]] सामान्यतः दरों के आसपास उभारा जाता है। | जहां E उत्कीर्णन की दर है (सामान्यतः नक़्क़ाशी दर के लिए संक्षिप्त), s आवश्यक कट की गहराई है और t कुल विसर्जन समय है।<ref name=nsNWCM /> {{sfn|Harris|1976|p=44}} उत्कीर्णन की दर की सघनता और संरचना, उत्कीर्णन की जाने वाली सामग्री और तापमान की स्थिति जैसे कारकों के आधार पर भिन्न होती है। इसकी अस्थिर प्रकृति के कारण उत्कीर्णन प्रक्रिया से तुरंत पहले उत्कीर्णन की दर प्रायः प्रयोगात्मक रूप से निर्धारित की जाती है। एक ही सामग्री विनिर्देश, गर्मी-उपचार की स्थिति और लगभग एक ही मोटाई का एक छोटा सा भाग काटा जा सकता है, एक निश्चित समय के लिए खोदा जाता है। इस समय के बाद उत्कीर्णन की गहराई को मापा जाता है और उत्कीर्णन दर की गणना करने के लिए समय के साथ उपयोग किया जाता है।{{sfn|Harris|1976|p=45}} एल्युमीनियम और [[मैगनीशियम]] सामान्यतः दरों के आसपास उभारा जाता है। '''दरों के आसपास उभारा जाता है।''' | ||

Revision as of 15:28, 4 April 2023

रासायनिक मिलिंग या औद्योगिक उत्कीर्णन आवश्यक आकार के साथन वस्तु बनाने के लिए सामग्री को हटाने के लिए तापमान-नियंत्रित उत्कीर्णन रसायनों के स्नान का उपयोग करने की मशीनिंग प्रक्रिया है।[1][2] रासायनिक उत्कीर्णन के अन्य नामों में फोटो उत्कीर्णन, रासायनिक उत्कीर्णन, फ़ोटो केमिकल उत्कीर्णन और फोटोकैमिकल मशीनिंग सम्मिलित हैं। यह अधिकतर धातुओं पर प्रयोग किया जाता है। चूंकि अन्य सामग्री तेजी के साथ महत्वपूर्ण होती जा रही है। यह धातु पर उत्कीर्णन के विकल्प के रूप में पुनर्जागरण के समय विकसित कवच-सजावटी और छपाई उत्कीर्णन प्रक्रियाओं से विकसित किया गया था। इस प्रक्रिया में अनिवार्य रूप से संक्षारक रसायन में काटने वाले क्षेत्रों को स्नान करना सम्मिलित है। जिसे एचेंट के रूप में जाना जाता है। जो क्षेत्र में सामग्री के साथ प्रतिक्रिया करता है और ठोस सामग्री को नष्ट करने का कारण बनता है। मास्केंट्स के रूप में जाने वाले अक्रिय पदार्थों का उपयोग प्रतिरोध के रूप में सामग्री के विशिष्ट क्षेत्रों की रक्षा के लिए किया जाता है।[2][3]

इतिहास

लैक्टिक एसिड और साइट्रिक एसिड जैसे कार्बनिक रसायनों का उपयोग धातुओं को चमकदार बनाने और उत्पादों को बनाने के लिए 400 ईसा पूर्व के रूप में किया गया है। जब सिरका का उपयोग सीसा को नष्ट करने और वर्णक लेड बनाने के लिए किया जाता था। जिसे सफेद सीसा भी कहा जाता है।[4] अधिकांश आधुनिक रासायनिक मिलिंग विधियों में क्षारीय और अन्य भी सम्मिलित होते हैं। इनका उपयोग पहली शताब्दी सीई के रूप में किया जा सकता है।

कवच उत्कीर्णन शक्तिशाली खनिज एसिड का उपयोग करते हुए पंद्रहवीं शताब्दी तक विकसित नहीं हुई थी। अलसी-तेल के रंग के मास्केंट के साथ चित्रित किए गए प्लेट कवच पर नमक, चारकोल और सिरका से मिश्रित उत्कीर्णन निर्धारित की गई थी। एचेंट असुरक्षित क्षेत्रों में काटेगा। जिससे चित्रित क्षेत्रों को सरलता में उठाया जा सकेगा।[4] इस प्रकार से उत्कीर्णन ने कवच को इस प्रकार सजाया जा सकता है। जैसे कि स्पष्ट उत्कीर्णन के साथ, किन्तु उठे हुए गड़गड़ाहट (किनारे) के अस्तित्व के बिना इसने उत्कीर्णन उपकरण की तुलना में कवच के नरम होने की आवश्यकता को भी रोका।[5] सत्रहवीं शताब्दी के अंत में उत्कीर्णन का उपयोग मापने के उपकरणों पर अंशांकन के लिए किया जाने लगा। उत्कीर्णन से उत्पन्न होने वाली लाइनों का पतलापन पहले की तुलना में अधिक स्पष्ट और स्पष्ट उपकरणों के उत्पादन की अनुमति देता है।[6] लंबे समय के बाद यह तोप और तोपखाने संचालकों के लिए प्रक्षेपवक्र सूचना प्लेटों को खोदने के लिए प्रयोग किया जाने लगा। कागज संभवतः ही कभी युद्ध की कठोरता से बच पाएगा। किन्तु एक उत्कीर्णन प्लेट अधिक लम्बे समय तक प्रयोग हो सकती है। प्रायः इस प्रकार की जानकारी (सामान्य रूप से निशान) कटार खंजर या फावड़े जैसे उपकरणों पर उकेरी जाती थी।

1782 में जॉन सेनेबियर द्वारा खोज की गई थी कि प्रकाश के संपर्क में आने पर कुछ रेजिन तारपीन में अपनी घुलनशीलता खो देते हैं। अर्थात् वे कठोर हो गए। इसने फोटोकैमिकल मशीनिंग के विकास की अनुमति दी। जहां एक सामग्री की पूरी सतह पर तरल मास्केंट लगाया जाता है और यूवी प्रकाश को उजागर करके क्षेत्र की रूपरेखा तैयार की जाती है।[7] फ़ोटो-रासायनिक मिलिंग का व्यापक रूप से फ़ोटोग्राफ़ी विधियों के विकास में उपयोग किया गया था। जिससे प्रकाश धातु की प्लेटों पर प्रभाव उत्पन्न कर सके।

मिल वाणिज्यिक भागों के लिए रासायनिक उत्कीर्णन के प्रारम्भिक उपयोगों में से एक 1927 में था। जब स्वीडिश कंपनी एक्टीबोलागेट सेपरेटर ने फ़िल्टर में अंतराल को रासायनिक रूप से मिलिंग करके एज फ़िल्टर बनाने की एक विधि का पेटेंट कराया था।[8] बाद में 1940 के आसपास यह बहुत कठोर धातु के पतले फ्रेमों को मशीन करने के लिए व्यापक रूप से प्रयोग किया जाने लगा। शीट मेटल, फ़ॉइल और शिम स्टॉक को काटने के लिए दोनों ओर से फोटो-ईचिंग का प्रयोग शिम बनाने, हीट फ्रेट्स और अन्य घटकों को रिकॉर्ड करने के लिए किया गया था।[9]

अनुप्रयोग

उत्कीर्णन में मुद्रित सर्किट बोर्ड और अर्धचालक निर्माण उद्योगों में अनुप्रयोग हैं। इसका उपयोग एयरोस्पेस उद्योग में भी किया जाता है[10] बड़े विमान घटकों, मिसाइल बॉडी पैनलों और एयरफ्रेम के लिए निकाले गए भागों से सामग्री की उठी हुई परतों को हटाने के लिए इसका प्रयोग किया जाता है। उत्कीर्णन व्यापक रूप से एकीकृत सर्किट और माइक्रोइलेक्ट्रॉनिक तन्त्र के निर्माण के लिए उपयोग की जाती है।[10] मानक, तरल-आधारित विधियों के अतिरिक्त सेमीकंडक्टर उद्योग सामान्यतः प्लाज्मा उत्कीर्णन का उपयोग करता है।

प्रक्रिया

रासायनिक मिलिंग सामान्यतः पांच चरणों की एक श्रृंखला में की जाती है: सफाई, मास्किंग, स्क्राइबिंग, नक़्क़ाशी और डीमास्किंग।[2]

रासायनिक मिलिंग प्रक्रिया का वीडियो

सफाई

सफाई यह सुनिश्चित करने की प्रारंभिक प्रक्रिया है कि खोदी जाने वाली सतह दूषित पदार्थों से मुक्त है। जो तैयार भाग की गुणवत्ता को नकारात्मक रूप से प्रभावित कर सकती है।[2][11] अनुचित प्रकार से साफ की गई सतह के परिणामस्वरूप मास्केंट का नष्ट आसंजन हो सकता है। जिससे क्षेत्रों को गलत प्रकार से उभारा जा सकता है या गैर-समान उत्कीर्णन दर हो सकती है। जिसके परिणामस्वरूप गलत अंतिम आयाम हो सकते हैं। सतह को तेल, ग्रीस, प्राइमर कोटिंग्स, चिह्नों और अन्य अवशेषों को चिह्नित करने की प्रक्रिया, स्केल (ऑक्सीकरण) और किसी भी अन्य बाहरी संदूषकों से मुक्त रखा जाना चाहिए। अधिकांश धातुओं के लिए यह कदम सतह पर विलायक पदार्थ को खोदने के लिए निर्धारित करके किया जा सकता है। विदेशी दूषित पदार्थों को धोकर सामग्री को क्षारीय क्लीनर या विशेष डी-ऑक्सीडाइजिंग समाधानों में भी डुबोया जा सकता है। आधुनिक औद्योगिक रासायनिक नक़्क़ाशी सुविधाओं में यह आम बात है कि इस प्रक्रिया के बाद वर्कपीस को कभी भी सीधे नहीं संभाला जाता है, क्योंकि मानव त्वचा से तेल सरलता से सतह को दूषित कर सकते हैं।[3]

मास्किंग

मास्किंग मास्केंट सामग्री को सतह पर लगाने की प्रक्रिया है। जिससे यह सुनिश्चित किया जा सके कि केवल वांछित क्षेत्र ही उकेरे गए हैं।[2][3] लिक्विड मास्केंट को डिप-मास्किंग के माध्यम से लगाया जा सकता हैं। जिसमें भाग को मास्केंट के खुले टैंक में डुबोया जाता है और फिर मास्केंट को सुखाया जाता है। मास्केंट को फ्लो कोटिंग द्वारा भी लगाया जा सकता है। तरल मास्केंट को भाग की सतह पर प्रवाहित किया जाता है। इलेक्ट्रोस्टैटिक बयान द्वारा कुछ प्रवाहकीय मास्केंट भी लगाए जा सकते हैं। जहां मास्केंट के कणों पर विद्युत आवेश निर्धारित होते हैं क्योंकि यह सामग्री की सतह पर छिड़काव किया जाता है। आवेश के कारण मास्केंट के कण सतह पर चिपक जाते हैं।[12]

मास्केंट प्रकार

उपयोग किए जाने वाले मास्केंट का निर्धारण मुख्य रूप से सामग्री को उकेरने के लिए उपयोग किए जाने वाले रसायन और स्वयं सामग्री द्वारा किया जाता है। मास्केंट को सामग्री की सतह का पालन करना चाहिए और वर्कपीस की सुरक्षा के लिए एचेंट के संबंध में रासायनिक रूप से निष्क्रिय होना चाहिए।[3] अधिकांश आधुनिक रासायनिक मिलिंग प्रक्रियाएं आस-पास चिपकने वाले मास्केंट का उपयोग करती है। यदि आसंजन बहुत शक्तिशाली है। तो लिखने की प्रक्रिया को निष्पादित करना बहुत कठिन हो सकता है। यदि आसंजन बहुत कम है। तो उत्कीर्णन क्षेत्र को स्पष्ट रूप से परिभाषित किया जा सकता है। अधिकांश औद्योगिक रासायनिक मिलिंग सुविधाएं न्योप्रीन इलास्टोमर्स या आइसोब्यूटिलीन-आइसोप्रीन कॉपोलिमर पर आधारित मास्केंट का उपयोग करती हैं। [13]

लिखना

स्क्रिबिंग उत्कीर्णन किए जाने वाले क्षेत्रों पर मास्केंट को हटाना है।[2]सजावटी अनुप्रयोगों के लिए यह प्रायः स्क्राइबिंग चाकू, उत्कीर्णन सुई या इसी प्रकार के उपकरण के उपयोग के माध्यम से हाथ से किया जाता है। आधुनिक औद्योगिक अनुप्रयोगों में ऑपरेटर सम्मिलित हो सकता है। जो टेम्प्लेट की सहायता से लिखता है या प्रक्रिया को स्वचालित करने के लिए कंप्यूटर संख्यात्मक नियंत्रण का उपयोग करता है। उत्कीर्णन के कई चरणों वाले भागों के लिए रंग कोड और इसी प्रकार के उपकरणों का उपयोग करने वाले जटिल टेम्पलेट्स का उपयोग किया जा सकता है।[14]

उत्कीर्णन

उत्कीर्णन रासायनिक स्नान में भाग का विसर्जन है और भाग पर रसायन की क्रिया को मिल्ड किया जाता है।[15] रासायनिक स्नान में डूबा हुआ समय परिणामी उत्कीर्णन की गहराई को निर्धारित करता है। इस समय की गणना सूत्र द्वारा की जाती है:

जहां E उत्कीर्णन की दर है (सामान्यतः नक़्क़ाशी दर के लिए संक्षिप्त), s आवश्यक कट की गहराई है और t कुल विसर्जन समय है।[10] [15] उत्कीर्णन की दर की सघनता और संरचना, उत्कीर्णन की जाने वाली सामग्री और तापमान की स्थिति जैसे कारकों के आधार पर भिन्न होती है। इसकी अस्थिर प्रकृति के कारण उत्कीर्णन प्रक्रिया से तुरंत पहले उत्कीर्णन की दर प्रायः प्रयोगात्मक रूप से निर्धारित की जाती है। एक ही सामग्री विनिर्देश, गर्मी-उपचार की स्थिति और लगभग एक ही मोटाई का एक छोटा सा भाग काटा जा सकता है, एक निश्चित समय के लिए खोदा जाता है। इस समय के बाद उत्कीर्णन की गहराई को मापा जाता है और उत्कीर्णन दर की गणना करने के लिए समय के साथ उपयोग किया जाता है।[16] एल्युमीनियम और मैगनीशियम सामान्यतः दरों के आसपास उभारा जाता है। दरों के आसपास उभारा जाता है।

डिमास्किंग

डिमास्किंग और मास्केंट के भाग को साफ करने की प्रक्रिया है।[2][17] सामान्यतः साफ ठंडे पानी की धुलाई से एचेंट को हटा दिया जाता है। सामान्यतः डी-ऑक्सीडाइजिंग स्नान की भी आवश्यकता हो सकती है कि उत्कीर्णन प्रक्रिया सामग्री की सतह पर ऑक्साइड की फिल्म छोड़ देती है। मास्केंट को हटाने के लिए विभिन्न प्रकारों का प्रयोग किया जा सकता है। स्क्रैपिंग टूल का उपयोग करके हाथ से हटाना सबसे सामान्य है। यह प्रायः समय लेने वाली होती है और बड़े पैमाने पर प्रक्रियाओं को स्वचालित किया जा सकता है।[18]

सामान्य नक़्क़ाशी

एल्युमीनियम के लिए

- सोडियम हाइड्रॉक्साइड

- केलर का अभिकर्मक

इस्पात के लिए

- हाइड्रोक्लोरिक एसिड और नाइट्रिक एसिड

- स्टेनलेस स्टील्स के लिए फेरिक क्लोराइड

- नितल (हल्के स्टील्स के लिए नाइट्रिक एसिड और इथेनॉल, मेथनॉल या मैथलेटेड आत्माएं का मिश्रण।

सादे कार्बन स्टील्स के लिए 2% निताल आम है।

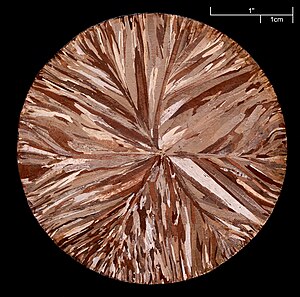

तांबे के लिए

- क्यूप्रिक क्लोराइड

- फ़ेरिक क्लोराइड

- अमोनियम परसल्फेट

- अमोनिया

- 25-50% नाइट्रिक एसिड।

- हाइड्रोक्लोरिक एसिड और हाइड्रोजन पेरोक्साइड

सिलिका के लिए

यह भी देखें

- प्रकाश रासायनिक मशीनिंग

- उत्कीर्णन (माइक्रोफैब्रिकेशन)

- इलेक्ट्रोईचिंग

टिप्पणियाँ

- ↑ Harris 1976, p. xiii.

- ↑ 2.0 2.1 2.2 2.3 2.4 2.5 2.6 Çakir, O.; Yardimeden, A.; Özben, T. (August 2007). "रासायनिक मशीनिंग" (PDF). Archives of Materials Science and Engineering. 28 (8): 499–502. Archived from the original (PDF) on 2015-04-12. Retrieved 13 February 2013.

- ↑ 3.0 3.1 3.2 3.3 Harris 1976, p. 32.

- ↑ 4.0 4.1 Harris 1976, p. 2.

- ↑ Harris 1976, p. 6.

- ↑ Harris 1976, p. 9.

- ↑ Harris 1976, p. 10.

- ↑ Harris 1976, p. 15.

- ↑ Harris 1976, p. 17.

- ↑ 10.0 10.1 10.2 Fishlock, David (8 December 1960). "धातु काटने के नए तरीके". New Scientist. 8 (212): 1535. Retrieved 13 February 2013.

- ↑ Harris 1976, p. 31.

- ↑ Harris 1976, p. 36.

- ↑ Harris 1976, p. 33.

- ↑ Harris 1976, pp. 37–44.

- ↑ 15.0 15.1 Harris 1976, p. 44.

- ↑ Harris 1976, p. 45.

- ↑ Harris 1976, p. 54.

- ↑ Harris 1976, p. 56.

संदर्भ

- Harris, William T. (1976). Chemical Milling: The Technology of Cutting Materials by Etching. Oxford: Clarendon Press. ISBN 0-19-859115-2.