विद्युत निर्वहन यांत्रिकी: Difference between revisions

m (Arti Shah moved page बिजली की निर्वहन मशीनिंग to विद्युत निर्वहन मशीनिंग without leaving a redirect) |

m (10 revisions imported from alpha:विद्युत_निर्वहन_यांत्रिकी) |

||

| (7 intermediate revisions by 3 users not shown) | |||

| Line 1: | Line 1: | ||

{{Short description|Metal fabrication process}} | {{Short description|Metal fabrication process}} | ||

[[File:Electrical-discharge-machine.jpg|thumb|upright=1.4|right|एक विद्युत निर्वहन मशीन]] | [[File:Electrical-discharge-machine.jpg|thumb|upright=1.4|right|एक विद्युत निर्वहन मशीन]]'''विद्युत निर्वहन यांत्रिकी''' (ईडीएम), जिसे स्फुलिंग यांत्रिकी, स्फुलिंग इरोडिंग, डाई सिंकिंग, वायर बर्निंग या वायर इरोजन के रूप में भी जाना जाता है, यह एक प्रकार की धातु है। | ||

निर्माण प्रक्रिया जिससे विद्युत निर्वहन ( | इस निर्माण प्रक्रिया जिससे विद्युत निर्वहन (स्फुलिंग) का उपयोग करके वांछित आकार प्राप्त किया जाता है।{{sfn|Jameson|2001|p=1}} इस पदार्थ को दो [[इलेक्ट्रोड]] के बीच तेजी से आवर्ती विद्युत धारा निर्वहन की श्रृंखला द्वारा कार्य के टुकड़े से हटा दिया जाता है, इसे [[ढांकता हुआ|डाईइलेक्ट्रिक]] तरल द्वारा अलग किया जाता है, जो विद्युत [[वोल्टेज]] के अधीन होता है। इस इलेक्ट्रोड में से को टूल-इलेक्ट्रोड कहा जाता है, जिसे बस टूल या इलेक्ट्रोड के कारण दूसरे को वर्कपीस-इलेक्ट्रोड कहा जाता है, या इस प्रकार वर्कपीस प्रक्रिया उपकरण और वर्कपीस पर भौतिक संपर्क नहीं बनाने पर निर्भर करती है। | ||

जब दो इलेक्ट्रोड के बीच वोल्टेज बढ़ जाता है, इलेक्ट्रोड के बीच की मात्रा में [[विद्युत क्षेत्र]] की तीव्रता अधिक हो जाती है, जिससे तरल का विद्युत टूटना होता है, और | जब दो इलेक्ट्रोड के बीच वोल्टेज बढ़ जाता है, इलेक्ट्रोड के बीच की मात्रा में [[विद्युत क्षेत्र]] की तीव्रता अधिक हो जाती है, जिससे तरल का विद्युत टूटना होता है, और विद्युत चाप उत्पन्न होता है। परिणामस्वरूप पदार्थ इलेक्ट्रोड से हटा दी जाती है। जिसे इस प्रकार हर बार जब धारा द्वारा रोक दिया जाता है (या जनरेटर के प्रकार के आधार पर बंद हो जाता है), इस स्थिति में नए तरल डाईइलेक्ट्रिक को अंतर-इलेक्ट्रोड मात्रा में ले जाया जाता है, जिससे ठोस कणों (मलबे) को दूर किया जा सकता है और डाईइलेक्ट्रिक के इन्सुलेट गुणों को अलग किया जा सकता है। इस प्रकार इंटर-इलेक्ट्रोड आयतन में नए तरल डाईइलेक्ट्रिक को जोड़ने को सामान्य रूप से क्या कहा जाता है? फ्लशिंग कहा जाता हैं। इस प्रकार विद्युत धारा प्रवाह के पश्चात इलेक्ट्रोड के बीच वोल्टेज को ब्रेकडाउन से पहले अलग किया जाता है, जिससे कि चक्र को दोहराने के लिए नया तरल डाईइलेक्ट्रिक ब्रेकडाउन हो सके। | ||

== इतिहास == | == इतिहास == | ||

विद्युत के निर्वहन के क्षोभक प्रभाव को पहली बार 1770 में अंग्रेजी भौतिक विज्ञानी [[जोसेफ प्रिस्टले]] ने नोट किया था। | |||

=== डाई-सिंक ईडीएम === | === डाई-सिंक ईडीएम === | ||

स्फुलिंगिंग के कारण टंगस्टन विद्युत संपर्कों के क्षरण को रोकने की विधियों की जांच करने के लिए 1943 में दो सोवियत वैज्ञानिकों, बी.आर. लज़ारेंको और एन.आई. लज़ारेंको को कार्य सौंपा गया था। वे इस कार्य में विफल रहे अपितु उन्होंने पाया कि यदि इलेक्ट्रोडों को परावैद्युत द्रव में डुबोया जाता है, तो इस प्रकार के अपक्षरण को अधिक सटीकता से नियंत्रित किया जा सकता है। इस प्रकार इसने उन्हें टंगस्टन जैसी कठिन-से-मशीन पदार्थ पर कार्य करने के लिए उपयोग की जाने वाली ईडीएम मशीन का आविष्कार करने के लिए प्रेरित किया गया हैं। इस प्रकार इलेक्ट्रोड को आवेशित करने के लिए उपयोग किए जाने वाले आरसी परिपथ प्रतिरोध-संधारित्र परिपथ (आरसी परिपथ) के बाद लेज़रेंकोस मशीन को आर-सी-टाइप मशीन के रूप में जाना जाता है।{{sfn|Jameson|2001|p=8}}<ref>{{Cite journal|last=Lazarenko, B.R.; Mikhailov, V.V.; Gitlevich, A.E.; Verkhoturov, A.D.; Anfimov, I.S.|title=इलेक्ट्रिक स्पार्क एलोइंग के कारण सरफेस लेयर्स में तत्वों का वितरण। (इलेक्ट्रोस्पार्क मिश्र धातु में सतह परतों में तत्वों का वितरण)|journal=Surf. Eng. Appl. Electrochem. (Elektronnaya Obrabotka Materialov)|volume=1977, 3|pages=28–33}}</ref><ref>{{Cite journal|last=Lazarenko, B.R.; Duradzhi, V.N.; Bryantsev, I.V.|title=एनोड और कैथोड प्रक्रियाओं की विशेषताओं पर एक अतिरिक्त अधिष्ठापन शामिल करने का प्रभाव। (ओ व्लियानी वक्लुचेनिया डोपोलनिटेल'नोई इंडुकटिव्नोस्ती ना खाराकटेरिस्टिकी एनोड्नोगो आई कटोद्नोगो प्रोटेसोव)|journal=Surf. Eng. Appl. Electrochem. (Elektronnaya Obrabotka Materialov)|volume=1979, 5|pages=8–13}}</ref><ref>{{Cite journal|last=Lazarenko, B.R.; Lazarenko, N.I.|title=पानी और इलेक्ट्रोलाइट्स में धातुओं की इलेक्ट्रिक स्पार्क मशीनरी। (पानी और इलेक्ट्रोलाइट्स में धातुओं का इलेक्ट्रो स्पार्क उपचार)|journal=Surf. Eng. Appl. Electrochem. (Elektronnaya Obrabotka Materialov)|volume=1980, 1|pages=5–8}}</ref> | |||

साथ ही साथ | |||

इसके साथ ही साथ अपितु स्वतंत्र रूप से, अमेरिकी टीम, हेरोल्ड स्टार्क, विक्टर हार्डिंग और जैक बेवर ने एल्यूमीनियम कास्टिंग से टूटे हुए ड्रिल और नल को हटाने के लिए ईडीएम मशीन विकसित किया था।<ref>{{cite book |last1=Krar |first1=Stephen F. |last2=Gill |first2=Arthur R. |title=उन्नत विनिर्माण प्रौद्योगिकियों की खोज|date=2003 |publisher=Industrial Press |isbn=0831131500 |page=6.2.1 |edition=1st |url=https://books.google.com/books?id=TGkfsC77pdwC&pg=SA6-PA10-IA1}}</ref> जिसे प्रारंभ में कम शक्ति वाले विद्युत-नक़्क़ाशी उपकरणों से अपनी मशीनों का निर्माण, वे बहुत सफल नहीं थे। अपितु इस प्रकार अधिक शक्तिशाली स्फुलिंगिंग इकाइयां, स्वचालित स्फुलिंग पुनरावृत्ति और द्रव प्रतिस्थापन के साथ विद्युत चुम्बकीय अवरोधक व्यवस्था के साथ मिलकर व्यावहारिक मशीनों का उत्पादन करती हैं। इस प्रकार स्टार्क, हार्डिंग और बीवर की मशीनें प्रति सेकंड 60 स्फुलिंग पैदा करने में सक्षम थीं। इसके बाद में मशीनों ने उनके डिजाइन के आधार पर [[ वेक्यूम - ट्यूब |वेक्यूम - ट्यूब]] परिपथ का उपयोग किया जो प्रति सेकंड हजारों स्फुलिंग्स का उत्पादन करने में सक्षम थे, जिससे काटने की गति में अत्यधिक वृद्धि होने लगी हैं।{{sfn|Jameson|2001|pp=10–12}} | |||

=== वायर-कट ईडीएम === | === वायर-कट ईडीएम === | ||

1960 के दशक में कठोर स्टील से उपकरण (डाई (निर्माण)) बनाने के लिए वायर-कट प्रकार की मशीन उत्पन्न | 1960 के दशक में कठोर स्टील से उपकरण (डाई (निर्माण)) बनाने के लिए वायर-कट प्रकार की मशीन उत्पन्न हुई हैं। इस प्रकार तार ईडीएम में उपकरण इलेक्ट्रोड केवल तार है। इसके कारण तार के टूटने से बचने के लिए तार को दो स्पूलों के बीच लपेटा जाता है, जिससे कि तार का सक्रिय भाग क्रमशः परिवर्तित रहता हैं। इस प्रकार प्रारंभिक संख्यात्मक नियंत्रित (NC) मशीनें पंच-टेप वर्टिकल मिलिंग मशीन का रूपांतरण थीं। इस प्रकार वायर-कट ईडीएम मशीन के रूप में निर्मित पहली व्यावसायिक रूप से उपलब्ध एनसी मशीन का निर्माण यूएसएसआर में 1967 में किया गया था। ये मशीनें जो मास्टर ड्राइंग पर लाइनों का वैकल्पिक रूप से अनुसरण कर सकती थीं, 1960 के दशक में एंड्रयू इंजीनियरिंग कंपनी में डेविड एच डुलेबोहन के समूह द्वारा विकसित की गई थीं।<ref>Dulebohn, "Tracer controlled machining by electrically induced erosion", {{US Patent|3614372}}, filed 4 December 1969, issued 19 October 1971.</ref> इस प्रकार मिलिंग और पीसने वाली मशीनों के लिए मास्टर चित्र बाद में अधिक सटीकता के लिए कंप्यूटर संख्यात्मक नियंत्रित (सीएनसी) प्लॉटर द्वारा निर्मित किए गए थे। इसके आधार पर 1974 में सीएनसी ड्रॉइंग प्लॉटर और ऑप्टिकल लाइन फॉलोअर तकनीकों का उपयोग करते हुए वायर-कट ईडीएम मशीन का उत्पादन किया गया था। जिसे बाद में ड्यूलबोन ने ईडीएम मशीन को सीधे नियंत्रित करने के लिए उसी प्लॉटर सीएनसी प्रोग्राम का उपयोग किया और 1976 में पहली सीएनसी ईडीएम मशीन का उत्पादन किया गया था।{{sfn|Jameson|2001|pp=12–17}} | ||

वाणिज्यिक तार ईडीएम क्षमता और उपयोग | वाणिज्यिक तार ईडीएम क्षमता और इसका उपयोग वर्तमान समय में अत्यधिक होने लगा हैं।<ref name="Rogers_2018">{{Citation |last=Rogers |first=Barry |year=2018 |title=The Remarkable Abilities of Wire EDM |journal=TechSpex |url=https://www.techspex.com/knowledgecenter/guide-to-buying-machine-tools/buying-a-wire-edm |access-date=2018-05-21 |postscript=.}}</ref> इस प्रकार फ़ीड दरों में वृद्धि हुई है,<ref name="Rogers_2018"/>और [[सतह खत्म]] करके सघनता से नियंत्रित किया जा सकता है।<ref name="Rogers_2018"/> | ||

== सामान्यता == | |||

[[File:EDM scheme.png|thumb|upright=1.4|1 पल्स जनरेटर (डीसी)। 2 वर्कपीस। 3 स्थिरता। 4 डाईइलेक्ट्रिक द्रव। 5 पंप। 6 फ़िल्टर। 7 उपकरण धारक। 8 स्फुलिंग। 9 उपकरण।]]विद्युत निर्वहन यांत्रिकी यांत्रिकी विधि है जिसका उपयोग मुख्य रूप से कठोर धातुओं के लिए किया जाता है या जिन्हें पारंपरिक तकनीकों के साथ मशीन करना बहुत कठिन होगा। इस प्रकार ईडीएम सामान्य रूप से उन सामग्रियों के साथ कार्य करता है जो इस प्रकार विद्युत प्रवाहकीय हैं, चूंकि ईडीएम को मशीन इन्सुलेट [[सिरेमिक सामग्री|सिरेमिक पदार्थ]] के उपयोग के लिए भी प्रस्तावित किया गया है।<ref>{{Cite journal | doi = 10.1016/S0007-8506(07)63047-9| title = मशीनिंग इन्सुलेट सिरेमिक के लिए सहायक इलेक्ट्रोड विधि| journal = CIRP Annals - Manufacturing Technology| volume = 45| pages = 201–204| year = 1996| last1 = Mohri | first1 = N. | last2 = Fukuzawa | first2 = Y. | last3 = Tani | first3 = T. | last4 = Saito | first4 = N. | last5 = Furutani | first5 = K. }}</ref><ref>{{Cite journal | doi = 10.1016/j.jmatprotec.2007.12.143| title = Effect of technological parameter on the process performance for electric discharge milling of insulating Al2O3 ceramic| journal = Journal of Materials Processing Technology| volume = 208| pages = 245–250| year = 2008| last1 = Liu | first1 = Y. H. | last2 = Li | first2 = X. P. | last3 = Ji | first3 = R. J. | last4 = Yu | first4 = L. L. | last5 = Zhang | first5 = H. F. | last6 = Li | first6 = Q. Y. | issue = 1–3}}</ref> ईडीएम पूर्व-कठोर [[ इस्पात |इस्पात]] में जटिल रूपरेखा या गुहाओं को बिना गर्मी उपचार की आवश्यकता के उन्हें नरम और फिर से कठोर कर सकता है। इस प्रकार इस पद्धति का उपयोग किसी अन्य धातु या धातु मिश्र धातु जैसे [[टाइटेनियम]], [[hastelloy|हैसटेलॉय]] , [[ पत्रिका |पत्रिका]] और [[Inconel|इनकोनेल]] के साथ किया जा सकता है। इसके साथ ही इस प्रकार [[पॉलीक्रिस्टलाइन हीरा]] हीरे के यंत्रों को आकार देने के लिए इस प्रक्रिया के अनुप्रयोगों की सूचना मिली है।<ref>{{Cite journal | doi = 10.1088/0960-1317/14/12/013| title = माइक्रो इलेक्ट्रो डिस्चार्ज मशीनिंग द्वारा आकार वाले पॉलीक्रिस्टलाइन डायमंड टूल्स के साथ माइक्रो मशीनिंग ग्लास| journal = Journal of Micromechanics and Microengineering| volume = 14| issue = 12| pages = 1687| year = 2004| last1 = Morgan | first1 = C. J. | last2 = Vallance | first2 = R. R. | last3 = Marsh | first3 = E. R. | bibcode = 2004JMiMi..14.1687M| s2cid = 250921623}}</ref> | |||

ईडीएम को अधिकांशतः [[मशीनिंग|यांत्रिकी]] विधियों के गैर-पारंपरिक या गैर-पारंपरिक समूह में सम्मिलित किया जाता है, इसके साथ में [[ विद्युत रासायनिक मशीनिंग |विद्युत रासायनिक यांत्रिकी]] (ईसीएम), [[जल जेट काटना]] (डबल्यूजे, एडबल्यूजे), [[लेजर द्वारा काटना]] और पारंपरिक समूह के विपरीत ([[ मोड़ |मोड़]] , [[मिलिंग मशीन]]) जैसी प्रक्रियाएं सम्मिलित हैं। ग्राइंडिंग (अपघर्षक कटाई), [[ड्रिलिंग]] और कोई अन्य प्रक्रिया जिसका पदार्थ हटाने का तंत्र अनिवार्य रूप से यांत्रिक बलों पर आधारित है)।<ref>McCarthy, Willard J. and McGeough, Joseph A. [http://www.britannica.com/EBchecked/topic/354662/machine-tool/39176/Nonconventional-methods-of-machining "Machine tool"]. ''Encyclopædia Britannica''</ref> | |||

आदर्श रूप से, ईडीएम को इलेक्ट्रोड के बीच तरल डाईइलेक्ट्रिक के टूटने और अलगी की श्रृंखला के रूप में देखा जा सकता है। चूंकि, इस प्रकार के वकतव्य पर विचार करने में सावधानी रखी जानी चाहिए क्योंकि इस प्रकार यह प्रक्रिया का आदर्श प्रारूप है, जो प्रक्रिया के अंतर्निहित मौलिक विचारों का वर्णन करने के लिए प्रस्तुत किया गया है। फिर भी किसी भी व्यावहारिक अनुप्रयोग में कई पहलू सम्मिलित होते हैं जिन पर भी विचार करने की आवश्यकता हो सकती है। उदाहरण के लिए, इंटर-इलेक्ट्रोड आयतन से मलबे को हटाना सदैव आंशिक होने की संभावना है। इस प्रकार इंटर-इलेक्ट्रोड आयतन में डाईइलेक्ट्रिक के विद्युत गुण उनके नाममात्र मूल्यों से भिन्न हो सकते हैं और समय के साथ भिन्न भी हो सकते हैं। इंटर-इलेक्ट्रोड दूरी, जिसे अधिकांशतः स्फुलिंग-गैप के रूप में भी जाना जाता है, इस प्रकार उपयोग की जाने वाली विशिष्ट मशीन के नियंत्रण एल्गोरिदम का परिणाम है। इस प्रकार की दूरी का नियंत्रण इस प्रक्रिया के लिए तार्किक रूप से महत्वपूर्ण प्रतीत होता है। इसके अतिरिक्त, डाईइलेक्ट्रिक के बीच का सारा धारा ऊपर वर्णित आदर्श प्रकार का नहीं है: इस प्रकार स्फुलिंग-गैप को मलबे द्वारा शॉर्ट-सर्कुलेट किया जा सकता है। इस प्रकार इलेक्ट्रोड की नियंत्रण प्रणाली दो इलेक्ट्रोड (टूल और वर्कपीस) को संपर्क में आने से रोकने के लिए शीघ्रता से प्रतिक्रिया करने में विफल हो सकती है, जिसके परिणामस्वरूप शॉर्ट सर्किट हो सकता है। यह अवांछित है, क्योंकि शॉर्ट सर्किट पदार्थ को आदर्श स्थिति से अलग विधि से हटाने में योगदान देता है। इस प्रकार इसे डाईइलेक्ट्रिक के इन्सुलेट गुणों को अलग करने के लिए फ्लशिंग कार्रवाई अपर्याप्त हो सकती है जिससे कि विद्युत धारा में इंटर-इलेक्ट्रोड आयतन (इसे आर्किंग के रूप में जाना जाता है) के बिंदु में होता है, जिसके परिणामस्वरूप आकार का अवांछित परिवर्तन (क्षति) होता है। इस प्रकार उपकरण-इलेक्ट्रोड और वर्कपीस अंततः, विशिष्ट उद्देश्य के लिए उपयुक्त विधि से इस प्रक्रिया का विवरण ईडीएम क्षेत्र को आगे की जांच और अनुसंधान के लिए इतना समृद्ध क्षेत्र बनाता है।<ref name="descoeudres">Descoeudres, Antoine (2006). [https://infoscience.epfl.ch/record/84931/files/EPFL_TH3542.pdf Characterization of electrical discharge machining plasmas]. ''Thèse EPFL'', no 3542.</ref> | |||

एक विशिष्ट ज्यामिति प्राप्त करने के लिए, ईडीएम उपकरण कार्य के बहुत करीब वांछित पथ के साथ निर्देशित होता है, इस प्रकार आदर्श रूप से इसे वर्कपीस को नहीं छूना चाहिए, चूंकि वास्तव में यह उपयोग में विशिष्ट गति नियंत्रण के प्रदर्शन के कारण हो सकता है। इस प्रकार, बड़ी संख्या में धारा निर्वहन (बोलचाल की भाषा में स्फुलिंग्स भी कहा जाता है) होता है, इस प्रकार प्रत्येक टूल और वर्कपीस दोनों से पदार्थ को हटाने में योगदान देता है, जहां छोटे क्रेटर बनते हैं। इसके आधार पर क्रेटर का आकार हाथ में विशिष्ट कार्य के लिए निर्धारित तकनीकी मापदंडों का कार्य है। वे खुरदरी परिस्थितियों में नैनोस्केल ([[ सूक्ष्म ईडीएम | सूक्ष्म ईडीएम]] संचालन में) से लेकर सैकड़ों माइक्रोमीटर तक के विशिष्ट आयामों के साथ हो सकते हैं। | |||

एक विशिष्ट ज्यामिति प्राप्त करने के लिए, ईडीएम उपकरण | |||

उपकरण पर इन छोटे गड्ढों की उपस्थिति के परिणामस्वरूप इलेक्ट्रोड का क्रमिक क्षरण होता है। उपकरण-इलेक्ट्रोड के इस क्षरण को पहनने के रूप में भी जाना जाता है। वर्कपीस की ज्यामिति पर पहनने के हानिकारक प्रभाव का प्रतिकार करने के लिए रणनीतियों की आवश्यकता होती है। | उपकरण पर इन छोटे गड्ढों की उपस्थिति के परिणामस्वरूप इलेक्ट्रोड का क्रमिक क्षरण होता है। इस प्रकार उपकरण-इलेक्ट्रोड के इस क्षरण को पहनने के रूप में भी जाना जाता है। वर्कपीस की ज्यामिति पर पहनने के हानिकारक प्रभाव का प्रतिकार करने के लिए रणनीतियों की आवश्यकता होती है। इस प्रकार संभावना यह है कि यांत्रिकी ऑपरेशन के समय टूल-इलेक्ट्रोड को क्रमशः परिवर्तित करना सम्मिलित हैं। यह तब होता है जब क्रमशः परिवर्तित किये गए तार को इलेक्ट्रोड के रूप में उपयोग किया जाता है। इस प्रकार इस स्थिति में, संवाददाता ईडीएम प्रक्रिया को वायर ईडीएम भी कहा जाता है। इस प्रकार उपकरण-इलेक्ट्रोड का उपयोग इस प्रकार से भी किया जा सकता है कि इसका केवल छोटा सा हिस्सा ही वास्तव में यांत्रिकी प्रक्रिया में लगा हो और इस हिस्से को नियमित आधार पर बदला जाता है। उदाहरण के लिए, उपकरण-इलेक्ट्रोड के रूप में घूर्णन डिस्क का उपयोग करते समय यह स्थिति है। इसी प्रक्रिया को अधिकांशतः ईडीएम पीस के रूप में भी जाना जाता है।<ref>{{Cite journal | doi = 10.1016/S0924-0136(03)00748-9| title = मल्टी-ईडीएम ग्राइंडिंग प्रक्रिया द्वारा माइक्रो-इलेक्ट्रोड का निर्माण| journal = Journal of Materials Processing Technology| volume = 140| pages = 332–334| year = 2003| last1 = Weng | first1 = F. T. | last2 = Shyu | first2 = R. F. | last3 = Hsu | first3 = C. S. | issue = 1–3}}</ref> | ||

एक और रणनीति में ही ईडीएम ऑपरेशन के समय विभिन्न आकारों और आकारों वाले इलेक्ट्रोड का सेट उपयोग करना सम्मिलित है। इसे अधिकांशतः एकाधिक इलेक्ट्रोड रणनीति के रूप में संदर्भित किया जाता है, और यह सबसे आम है जब उपकरण इलेक्ट्रोड वांछित आकार में ऋणात्मक प्रतिकृति करता है और ही दिशा में रिक्त स्थान की ओर उन्नत होता है, सामान्य रूप से ऊर्ध्वाधर दिशा (अर्ताथ जेड-अक्ष) जो इस उपकरण के सिंक को डाईइलेक्ट्रिक तरल में जैसा दिखता है जिसमें वर्कपीस विसर्जित होता है, इसलिए आश्चर्य की बात नहीं है, इसे अधिकांशतः डाई-सिंकिंग ईडीएम (पारंपरिक ईडीएम और रैम ईडीएम भी कहा जाता है) के रूप में जाना जाता है। संबंधित मशीनों को अधिकांशतः सिंकर ईडीएम कहा जाता है। इस प्रकार सामान्य रूप से, इस प्रकार के इलेक्ट्रोड के अत्यधिक जटिल रूप होते हैं। यदि अंतिम ज्यामिति सामान्य रूप से सरल-आकार के इलेक्ट्रोड का उपयोग करके प्राप्त की जाती है जिसे कई दिशाओं में ले जाया जाता है और इस प्रकार संभवतः रोटेशन के अधीन भी होता है, तो अधिकांशतः ईडीएम मिलिंग शब्द का उपयोग किया जाता है।<ref>{{Cite journal | doi = 10.1016/S1526-6125(05)70084-0| title = माइक्रो और मैक्रो ईडीएम में टूल वियर मुआवजा और पाथ जनरेशन| journal = Journal of Manufacturing Processes| volume = 7| pages = 75–82| year = 2005| last1 = Narasimhan | first1 = J. | last2 = Yu | first2 = Z. | last3 = Rajurkar | first3 = K. P. }}</ref> | |||

जो किसी भी स्थिति में, पहनने की गंभीरता ऑपरेशन में उपयोग किए जाने वाले तकनीकी मापदंडों पर सख्ती से निर्भर करती है (उदाहरण के लिए: ध्रुवीयता, अधिकतम विद्युत धारा, ओपन परिपथ वोल्टेज)। उदाहरण के लिए, माइक्रो-ईडीएम में, जिसे μ-ईडीएम के रूप में भी जाना जाता है, ये पैरामीटर सामान्य रूप से उन मूल्यों पर सेट होते हैं जो गंभीर पहनने को उत्पन्न करते हैं। इसलिए, उस क्षेत्र में घिसाव बड़ी समस्या है। | |||

ग्रेफाइट इलेक्ट्रोड के घिसने की समस्या का समाधान किया जा रहा है। दृष्टिकोण में, डिजिटल जनरेटर, जिसे मिलीसेकंड के भीतर नियंत्रित किया जा सकता है, इस प्रकार विद्युत-क्षरण होने पर ध्रुवीयता को उलट देता है। यह इलेक्ट्रोप्लेटिंग के समान प्रभाव पैदा करता है जो इलेक्ट्रोड पर वापस मिटने वाले ग्रेफाइट को क्रमशः एकत्रित करता है। इसकी अन्य विधि में तथाकथित ज़ीरो वियर परिपथ कम करता है कि निर्वहन कितनी बार प्रारंभ होता है और बंद हो जाता है, इसे यथासंभव लंबे समय तक चालू रखता है।<ref>Koelsch, James (October 2009). "EDM: A Changing Competitive Calculus," ''Manufacturing Engineering'', Society of Manufacturing Engineers</ref> | |||

== तकनीकी मापदंडों की परिभाषा == | == तकनीकी मापदंडों की परिभाषा == | ||

प्रक्रिया को संचालित करने वाले तकनीकी मापदंडों की परिभाषा में कठिनाइयों का सामना करना पड़ा है। | प्रक्रिया को संचालित करने वाले तकनीकी मापदंडों की परिभाषा में कठिनाइयों का सामना करना पड़ा है। | ||

जनरेटर की दो व्यापक श्रेणियां, जिन्हें | जनरेटर की दो व्यापक श्रेणियां, जिन्हें विद्युत आपूर्ति के रूप में भी जाना जाता है, इस प्रकार व्यावसायिक रूप से उपलब्ध ईडीएम मशीनों पर उपयोग में हैं: [[आरसी सर्किट|आरसी परिपथ]] पर आधारित समूह और [[ट्रांजिस्टर]] नियंत्रित पल्स पर आधारित समूह हैं। | ||

दोनों श्रेणियों में, सेटअप पर प्राथमिक पैरामीटर | दोनों श्रेणियों में, सेटअप पर प्राथमिक पैरामीटर विद्युत धारा और वितरित आवृत्ति हैं। इस प्रकार आरसी परिपथ में, चूंकि, निर्वहन की समय अवधि पर थोड़ा नियंत्रण अपेक्षित है, जो निर्वहन के समय वास्तविक स्फुलिंग-गैप स्थितियों (आकार और प्रदूषण) पर निर्भर होने की संभावना है।<ref>{{Cite journal | doi = 10.1007/s00170-006-0483-9| title = माइक्रो-ईडीएम के लिए पल्स जनरेटर पर बुनियादी अध्ययन| journal = The International Journal of Advanced Manufacturing Technology| volume = 33| issue = 5–6| pages = 474| year = 2006| last1 = Han | first1 = F. | last2 = Chen | first2 = L. | last3 = Yu | first3 = D. | last4 = Zhou | first4 = X. | s2cid = 110776709}}</ref> इसके अतिरिक्त, संवृत परिपथ वोल्टेज (अर्थात इलेक्ट्रोड के बीच वोल्टेज जब डाईइलेक्ट्रिक अभी तक टूटा नहीं है) को आरसी परिपथ के स्थिर स्थिति वोल्टेज के रूप में पहचाना जा सकता है। | ||

ट्रांजिस्टर नियंत्रण पर आधारित जनरेटर में, उपयोगकर्ता | ट्रांजिस्टर नियंत्रण पर आधारित जनरेटर में, उपयोगकर्ता सामान्य रूप से इलेक्ट्रोड को वोल्टेज की पल्सेस की ट्रेन देने में सक्षम होता है। प्रत्येक नाड़ी को आकार में नियंत्रित किया जा सकता है, उदाहरण के लिए, अर्ध-आयताकार। विशेष रूप से, क्रमशः दो स्पंदों के बीच का समय और प्रत्येक स्पंद की अवधि निर्धारित की जा सकती है। इस प्रकार प्रत्येक स्पंद का आयाम ओपन परिपथ वोल्टेज का गठन करता है। इस प्रकार, निर्वहन की अधिकतम अवधि ट्रेन में वोल्टेज की पल्स की अवधि के बराबर होती है। इस प्रकार वोल्टेज की दो क्रमशः पल्सेस के बीच समय अंतराल के बराबर या उससे अधिक अवधि के लिए विद्युत धारा के दो पल्सेस की अपेक्षा नहीं की जाती है। | ||

जेनरेटर डिलीवर होने वाले | जेनरेटर डिलीवर होने वाले निर्वहन के समय अधिकतम धारा को भी नियंत्रित किया जा सकता है। क्योंकि अन्य प्रकार के जनरेटर भी विभिन्न मशीन बिल्डरों द्वारा उपयोग किए जा सकते हैं, जो पैरामीटर वास्तव में किसी विशेष मशीन पर सेट किए जा सकते हैं, वे जनरेटर निर्माता पर निर्भर होंगे। इस प्रकार उनकी मशीनों पर जनरेटर और नियंत्रण प्रणाली का विवरण हमेशा उनके उपयोगकर्ता के लिए आसानी से उपलब्ध नहीं होता है। यह ईडीएम प्रक्रिया के तकनीकी मानकों को स्पष्ट रूप से वर्णित करने में बाधा है। इसके अतिरिक्त, उपकरण और इलेक्ट्रोड के बीच होने वाली घटनाओं को प्रभावित करने वाले पैरामीटर भी इलेक्ट्रोड की गति के नियंत्रक से संबंधित हैं। | ||

मशीन के बाहर | मशीन के बाहर आस्टसीलस्कप के साथ सीधे इंटर-इलेक्ट्रोड आयतन पर ईडीएम ऑपरेशन के समय विद्युत मापदंडों को परिभाषित करने और मापने के लिए ढांचा हाल ही में फेरी एट अल द्वारा प्रस्तावित किया गया है।<ref name="ferri">{{Cite journal | doi = 10.1088/0960-1317/18/8/085007| title = Electrical measurements in µ-EDM| journal = Journal of Micromechanics and Microengineering| volume = 18| issue = 8| pages = 085007| year = 2008| last1 = Ferri | first1 = C. | last2 = Ivanov | first2 = A. | last3 = Petrelli | first3 = A. | bibcode = 2008JMiMi..18h5007F| s2cid = 110495415| url = http://wrap.warwick.ac.uk/130979/1/WRAP-electrical-measurements-%C2%B5-EDM-Ferri-2008.pdf}}</ref> इन लेखकों ने μ-ईडीएम के क्षेत्र में अपना शोध किया, अपितु किसी भी ईडीएम ऑपरेशन में समान दृष्टिकोण का उपयोग किया जा सकता है। इस प्रकार यह उपयोगकर्ता को सीधे विद्युत के मापदंडों का अनुमान लगाने में सक्षम बनाता है जो मशीन निर्माता के दावों पर भरोसा किए बिना उनके संचालन को प्रभावित करते हैं। जब ही सेटअप स्थितियों में विभिन्न सामग्रियों की यांत्रिकी की जाती है, तो प्रक्रिया के वास्तविक विद्युत पैरामीटर अत्यधिक भिन्न होते हैं।<ref name="ferri"/> | ||

== पदार्थ हटाने का तंत्र == | |||

विद्युत निर्वहन यांत्रिकी के समय पदार्थ को हटाने की भौतिक व्याख्या प्रदान करने का पहला गंभीर प्रयास शायद वैन डाइजक का है।<ref>Van Dijck, Frans (1973). ''Physico-mathematical analysis of the electro discharge machining process''. PhD Thesis Katholieke Universiteit Leuven.</ref> इस प्रकार विद्युत निर्वहन यांत्रिकी के समय इलेक्ट्रोड के बीच की घटनाओं को समझाने के लिए वैन डिज्क ने कम्प्यूटरीकृत सिमुलेशन के साथ ऊष्मीय प्रारूप प्रस्तुत किया था। चूंकि जैसा कि वैन डिज्क ने स्वयं अपने अध्ययन में स्वीकार किया था, उस समय प्रायोगिक डेटा की कमी को दूर करने के लिए की गई मान्यताओं की संख्या अत्यधिक महत्वपूर्ण थी। | |||

== | गर्मी हस्तांतरण के संदर्भ में विद्युत निर्वहन यांत्रिकी के समय क्या होता है इसके आगे के प्रारूप अस्सी के दशक के अंत और नब्बे के दशक के प्रारंभ में विकसित किए गए थे। इसके परिणामस्वरूप तीन विद्वतापूर्ण शोधपत्र सामने आए: पहला कैथोड पर पदार्थ हटाने का ऊष्मीय प्रारूप प्रस्तुत करता है,<ref name="dibitontoI">{{Cite journal | doi = 10.1063/1.343994| title = विद्युत निर्वहन मशीनिंग प्रक्रिया के सैद्धांतिक मॉडल। I. एक साधारण कैथोड अपरदन मॉडल| journal = Journal of Applied Physics| volume = 66| issue = 9| pages = 4095| year = 1989| last1 = Dibitonto | first1 = D. D. | last2 = Eubank | first2 = P. T. | last3 = Patel | first3 = M. R. | last4 = Barrufet | first4 = M. A. | bibcode = 1989JAP....66.4095D}}</ref> जिसका दूसरा एनोड पर होने वाले क्षरण के लिए ऊष्मीय प्रारूप प्रस्तुत करता है<ref name="dibitontoII">{{Cite journal | doi = 10.1063/1.343995| title = विद्युत निर्वहन मशीनिंग प्रक्रिया के सैद्धांतिक मॉडल। द्वितीय। एनोड कटाव मॉडल| journal = Journal of Applied Physics| volume = 66| issue = 9| pages = 4104| year = 1989| last1 = Patel | first1 = M. R. | last2 = Barrufet | first2 = M. A. | last3 = Eubank | first3 = P. T. | last4 = Dibitonto | first4 = D. D. | bibcode = 1989JAP....66.4104P}}</ref> और इस प्रकार तीसरा डाईइलेक्ट्रिक तरल के माध्यम से निर्वहन धारा के पारित होने के समय बनने वाले प्लाज्मा चैनल का वर्णन करने वाला प्रारूप प्रस्तुत करता है।<ref name="dibitontoIII">{{Cite journal | doi = 10.1063/1.353942| title = विद्युत निर्वहन मशीनिंग प्रक्रिया के सैद्धांतिक मॉडल। तृतीय। चर द्रव्यमान, बेलनाकार प्लाज्मा मॉडल| journal = Journal of Applied Physics| volume = 73| issue = 11| pages = 7900| year = 1993| last1 = Eubank | first1 = P. T. | last2 = Patel | first2 = M. R. | last3 = Barrufet | first3 = M. A. | last4 = Bozkurt | first4 = B. | bibcode = 1993JAP....73.7900E}}</ref> इन प्रारूपों का सत्यापन एजीआईई द्वारा प्रदान किए गए प्रयोगात्मक डेटा द्वारा समर्थित है। | ||

ये प्रारूप इस दावे के लिए सबसे आधिकारिक समर्थन देते हैं कि ईडीएम तापीय प्रक्रिया है, जो पिघलने या वाष्पीकरण के कारण दो इलेक्ट्रोड से पदार्थ को हटाती है, साथ ही प्लाज्मा चैनल के ढहने से स्फुलिंग-गैप में स्थापित दबाव गतिकी होती है। चूंकि, छोटे निर्वहन ऊर्जा के लिए प्रयोगात्मक डेटा की व्याख्या करने के लिए प्रारूप अपर्याप्त हैं। इस प्रकार ये सभी प्रारूप पनडुब्बी विस्फोट, गैसों में निर्वहन, और ट्रांसफार्मर की विफलता जैसे असमान अनुसंधान क्षेत्रों से कई मान्यताओं पर टिके हैं, इसलिए यह आश्चर्य की बात नहीं है कि ईडीएम प्रक्रिया को समझाने का प्रयास कर रहे साहित्य में वर्तमान समय में वैकल्पिक प्रारूप प्रस्तावित किए गए हैं। | |||

इनमें सिंह और घोष से प्रारूप हैं<ref>{{Cite journal | doi = 10.1016/S0890-6955(98)00047-9| title = इलेक्ट्रिक डिस्चार्ज मशीनिंग के दौरान सामग्री हटाने का थर्मो-इलेक्ट्रिक मॉडल| journal = International Journal of Machine Tools and Manufacture| volume = 39| issue = 4| pages = 669| year = 1999| last1 = Singh | first1 = A. | last2 = Ghosh | first2 = A. }}</ref> इलेक्ट्रोड से पदार्थ को हटाने को इलेक्ट्रोड की सतह पर विद्युत बल की उपस्थिति से जोड़ता है जो यांत्रिक रूप से पदार्थ को हटा सकता है और क्रेटर बना सकता है। यह संभव होगा क्योंकि विद्युत प्रवाह के पारित होने के कारण बढ़े हुए तापमान के कारण सतह पर पदार्थ ने यांत्रिक गुणों को बदल दिया है। इस प्रकार लेखकों के सिमुलेशन ने दिखाया कि वे ईडीएम को ऊष्मीय प्रारूप (पिघलने या वाष्पीकरण) से उत्तम कैसे समझा सकते हैं, जो इस प्रकार मुख्यतः छोटे निर्वहन ऊर्जा के लिए, जो इस प्रकार सामान्य रूप से μ-ईडीएम और परिष्करण कार्यों में उपयोग किया जाता है। | |||

कई उपलब्ध प्रारूपों को देखते हुए, ऐसा प्रतीत होता है कि ईडीएम में पदार्थ हटाने का तंत्र अभी तक अच्छी तरह से समझा नहीं गया है और इसे स्पष्ट करने के लिए आगे की जांच आवश्यक है,<ref name="ferri"/> विशेष रूप से विद्युत धारा ईडीएम प्रारूप को बनाने और मान्य करने के लिए प्रायोगिक वैज्ञानिक साक्ष्य की कमी को देखते हुए।<ref name="ferri"/> यह संबंधित प्रायोगिक तकनीकों में बढ़ते विद्युत धारा अनुसंधान प्रयास की व्याख्या करता है।<ref name="descoeudres"/> | |||

इस निष्कर्ष में, यांत्रिकी संचालन के समय निम्नलिखित प्रमुख कारक प्राप्त होते हैं: | |||

* इस क्षेत्र में कार्य की समीक्षा से सबसे महत्वपूर्ण निष्कर्ष निकाला जा सकता है कि ईडीएम प्रदर्शन का मूल्यांकन सामान्य रूप से TWR, MRR, Ra और कठोरता के आधार पर किया जाता है। | |||

* सभी चयनित मापदंडों से [[सामग्री हटाने की दर|पदार्थ हटाने की दर]] (MRR) में, स्फुलिंग धारा (I) वर्कपीस की यांत्रिकी को प्रभावित करने वाला सबसे महत्वपूर्ण इनपुट कारक है। | |||

* प्रदर्शन निर्वहन धारा, पल्स ऑन टाइम, पल्स ऑफ टाइम, ड्यूटी साइकिल, ईडीएम के लिए वोल्टेज से प्रभावित होता है। | |||

* सभी चयनित मापदंडों से उपकरण पहनने की दर (TWR) के लिए, स्फुलिंग धारा (I) वर्कपीस की यांत्रिकी को प्रभावित करने वाला सबसे महत्वपूर्ण इनपुट कारक है, जिसके बाद स्फुलिंग समय और वोल्टेज आता है। | |||

* यांत्रिकी के लिए इस प्रक्रिया को और अधिक उपयुक्त बनाने के लिए ईडीएम में नवीन तकनीक निरंतर प्रगति कर रही है। इस निर्माण के क्षेत्र में इलेक्ट्रोड की संख्या को कम करके विधि के अनुकूलन पर अतिरिक्त ध्यान दिया जाता है।<ref>Vishal Kumar Jaiswal (2018) Literature Review on Electrical Discharge Machining (EDM)."International Journal for Scientific Research and Development 6.5 (2018): 239-241, IJSRD http://www.ijsrd.com/articles/IJSRDV6I50198.pdf</ref> | |||

== प्रकार == | |||

=== सिंकर ईडीएम === | |||

[[File:Saturn V Q2 Report - J2 Engine electrolytic erosion.ogv|thumb|सिंकर ईडीएम ने [[J-2 (रॉकेट इंजन)]]|J-2 रॉकेट इंजन के लिए 614 एकसमान इंजेक्टरों के त्वरित उत्पादन की अनुमति दी, जिनमें से छह चंद्रमा की प्रत्येक यात्रा के लिए आवश्यक थे।<ref>{{cite book | title=Stages to Saturn: A Technological History of the Apollo/Saturn Launch Vehicle (NASA-SP4206) | author=Bilstein, Roger E. | year=1999 | publisher=DIANE Publishing | url=https://archive.org/details/bub_gb_JnoZTbVLx0MC| page=[https://archive.org/details/bub_gb_JnoZTbVLx0MC/page/n165 145]| isbn=9780788181863 }}</ref>]]सिंकर ईडीएम, जिसे रैम ईडीएम, कैविटी टाइप ईडीएम या आयतन ईडीएम भी कहा जाता है, में इंसुलेटिंग लिक्विड में डूबा हुआ इलेक्ट्रोड और वर्कपीस होता है, जैसे कि, सामान्य रूप से,{{sfn|Jameson|2001}} तेल या, कम बार-बार, अन्य डाईइलेक्ट्रिक तरल पदार्थ इलेक्ट्रोड और वर्कपीस उपयुक्त विद्युत आपूर्ति से जुड़े हैं। इसके कारण विद्युत की आपूर्ति के इन दो भागों के बीच विद्युत क्षमता उत्पन्न करती है। जैसे ही इलेक्ट्रोड वर्कपीस के पास पहुंचता है, द्रव में डाईइलेक्ट्रिक टूटना होता है, जिससे प्लाज्मा चैनल बनता है<ref name="descoeudres"/><ref name="dibitontoI"/><ref name="dibitontoII"/><ref name="dibitontoIII"/> और छोटी स्फुलिंग अलग हो जाती है। | |||

ये स्फुलिंग सामान्य रूप से के बाद लगती हैं,{{sfn|Jameson|2001}} क्योंकि यह बहुत कम संभावना है कि इंटर-इलेक्ट्रोड स्पेस में अलग-अलग स्थानों में समान स्थानीय विद्युत विशेषताएँ हों जो ऐसे सभी स्थानों में साथ स्फुलिंग करने में सक्षम हों। ये स्फुलिंग बड़ी संख्या में इलेक्ट्रोड और वर्कपीस के बीच प्रतीत होने वाले यादृच्छिक स्थानों पर होती हैं। चूंकि इस प्रकार बेस मेटल का क्षरण होता है, और बाद में स्फुलिंग गैप बढ़ जाता है, मशीन द्वारा इलेक्ट्रोड को स्वचालित रूप से नीचे कर दिया जाता है जिससे कि प्रक्रिया निर्बाध रूप से जारी रह सके। इस प्रकार सेटअप मापदंडों द्वारा सावधानीपूर्वक नियंत्रित वास्तविक कर्तव्य चक्र के साथ प्रति सेकंड कई सौ स्फुलिंग होते हैं। इन नियंत्रित चक्रों को कभी-कभी ऑन टाइम और ऑफ टाइम के रूप में जाना जाता है, जिन्हें साहित्य में अधिक औपचारिक रूप से परिभाषित किया गया है।<ref name="descoeudres"/><ref name="ferri"/><ref>{{Cite book | first1 = G. | last1 = Semon | year = 1975 | title = A Practical Guide to Electro-Discharge Machining, 2nd ed. | publisher = Ateliers des Charmilles, Geneva}}</ref> | |||

ऑन टाइम सेटिंग स्फुलिंग की लंबाई या अवधि निर्धारित करती है। इसलिए समय पर अधिक समय प्रत्येक स्फुलिंग से गहरी गुहा उत्पन्न करती है, जिससे वर्कपीस पर मोटा खत्म हो जाता है। कम समय के लिए इसका उल्टा होता है। इसके लिए ऑफ टाइम स्फुलिंग्स के बीच समय की अवधि है। चूंकि यह सीधे भाग की यांत्रिकी को प्रभावित नहीं करता है, अपितु बंद समय डाईइलेक्ट्रिक मलबे को साफ करने के लिए नोजल के माध्यम से डाईइलेक्ट्रिक तरल पदार्थ को फ्लश करने की अनुमति देता है। अपर्याप्त मलबा हटाने से ही स्थान पर बार-बार हमले हो सकते हैं जिससे शॉर्ट सर्किट हो सकता है। आधुनिक नियंत्रक चाप की विशेषताओं की जाँच करते हैं और क्षतिपूर्ति करने के लिए माइक्रोसेकंड में मापदंडों को परिवर्तित कर सकते हैं। इसके विशिष्ट भाग ज्यामिति जटिल 3डी आकार है,{{sfn|Jameson|2001}} अधिकांशतः छोटे या विषम आकार के कोणों के साथ। कार्यक्षेत्र, कक्षीय, सदिश, दिशात्मक, पेचदार, शंक्वाकार, घूर्णी, स्पिन और अनुक्रमण यांत्रिकी चक्र का भी उपयोग किया जाता है। | |||

=== वायर ईडीएम === | |||

[[File:Robofil-300-WireCut.jpg|thumb|सीएनसी वायर-कट ईडीएम मशीन]] | |||

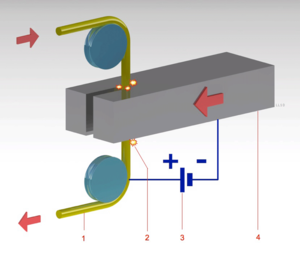

[[File:Wire erosion.png|thumb|1 तार। 2 विद्युत निर्वहन अपक्षरण (विद्युत चाप)। 3 विद्युत क्षमता। 4 वर्कपीस]]वायर विद्युत निर्वहन यांत्रिकी (Wईडीएम) में, जिसे वायर-कट ईडीएम और वायर कटिंग के रूप में भी जाना जाता है,<ref name="todd">{{cite book | first1 = Robert H. | last1 = Todd | first2 = Dell K. | last2 = Allen | first3 = Leo | last3 = Alting | year = 1994 | title = निर्माण प्रक्रिया संदर्भ गाइड| publisher = Industrial Press Inc. | url = https://books.google.com/books?id=6x1smAf_PAcC | isbn = 0-8311-3049-0|pages=175–179}}</ref> पतली सिंगल-स्ट्रैंड धातु का तार, सामान्य रूप से [[पीतल]], वर्कपीस के माध्यम से खिलाया जाता है, जो डाईइलेक्ट्रिक तरल पदार्थ के टैंक में डूबा होता है, सामान्य रूप से विआयनीकृत पानी{{sfn|Jameson|2001}} वायर-कट ईडीएम का उपयोग सामान्य रूप से प्लेटों को 300 मिमी जितना मोटा काटने के लिए किया जाता है और कठोर धातुओं से घूंसे, औजार और डाई बनाने के लिए किया जाता है जो अन्य तरीकों से मशीन बनाना कठिन होता है। | |||

तार जो क्रमशः स्पूल से खिलाया जाता है, ऊपरी और निचले हीरे के गाइड के बीच होता है जो पानी के नोजल सिर में केंद्रित होता है। इस प्रकार गाइड, सामान्य रूप से [[सीएनसी]]-नियंत्रित, एक्स-वाई विमान में चलते हैं। अधिकांश मशीनों पर, ऊपरी गाइड भी z-u-v अक्ष में स्वतंत्र रूप से आगे बढ़ सकता है, जिससे टेपर्ड और ट्रांजिशनिंग आकृतियों को काटने की क्षमता बढ़ जाती है, उदाहरण के लिए शीर्ष पर वर्ग, तल पर चक्र इसके प्रमुख उदाहरण हैं। इसके ऊपरी मार्गदर्शिका जी-कोड मानक, x-y-u-v-i-j-k-l- में अक्ष गति को नियंत्रित कर सकती है। यह वायर-कट ईडीएम को बहुत जटिल और नाजुक आकृतियों को काटने के लिए प्रोग्राम करने की अनुमति देता है। | |||

ऊपरी और निचले हीरे के गाइड सामान्य रूप से सटीक होते हैं {{convert|0.004|mm|mil|abbr=on}}, और काटने का रास्ता या केर्फ़ जितना छोटा हो सकता है {{convert|0.021|mm|mil|abbr=on}} डायमीटर का उपयोग करता हैं। इस प्रकार Ø {{convert|0.02|mm|mil|abbr=on}} तार, चूंकि औसत कटिंग केर्फ जो सर्वोत्तम आर्थिक लागत और यांत्रिकी समय प्राप्त करता है, इसके आधार पर {{convert|0.335|mm|mil|abbr=on}} Ø का उपयोग करना {{convert|0.25|mm|mil|abbr=on}} पीतल के तार। काटने की चौड़ाई तार की चौड़ाई से अधिक होने का कारण यह है कि तार के किनारों से कार्य के टुकड़े तक स्फुलिंगिंग होती है, जिससे क्षरण होता है।{{sfn|Jameson|2001}} यह ओवरकट आवश्यक है, कई अनुप्रयोगों के लिए यह पर्याप्त रूप से अनुमानित है और इसलिए इसकी भरपाई की जा सकती है, (उदाहरण के लिए माइक्रो-ईडीएम में यह अधिकांशतः मामला नहीं होता है)। इस तार के स्पूल लंबे होते हैं — 0.25 मिमी तार का 8 किग्रा स्पूल लंबाई में 19 किलोमीटर से थोड़ा अधिक होता है। तार का व्यास जितना छोटा हो सकता है {{convert|20|µm|mil|abbr=on}} और ज्यामिति परिशुद्धता ± {{convert|1|µm|mil|abbr=on}} से दूर नहीं है। | |||

वायर-कट प्रक्रिया पानी को अपने डाईइलेक्ट्रिक तरल पदार्थ के रूप में उपयोग करती है, इसकी प्रतिरोधकता और अन्य विद्युत गुणों को फिल्टर और [[पीआईडी नियंत्रक]] [[आयन]] या डी-आयनाइज़र इकाइयों के साथ नियंत्रित करती है। पानी कटे हुए मलबे को काटने वाले क्षेत्र से दूर बहा देता है। इस प्रकार किसी दिए गए पदार्थ मोटाई के लिए अधिकतम फ़ीड दर निर्धारित करने में फ्लशिंग महत्वपूर्ण कारक है। | |||

कड़ी सहनशीलता के साथ, मल्टी एक्सिस ईडीएम वायर-कटिंग यांत्रिकी केंद्रों ने ही समय में दो भागों को काटने के लिए मल्टी हेड्स, वायर ब्रेकेज को रोकने के लिए नियंत्रण, वायर ब्रेकेज के स्थिति में स्वचालित सेल्फ-थ्रेडिंग सुविधाओं और प्रोग्राम करने योग्य यांत्रिकी रणनीतियों जैसी विशेषताएं जोड़ी हैं। ऑपरेशन का अनुकूलन करने के लिए किया जाता हैं। | |||

कड़ी सहनशीलता के साथ, मल्टी एक्सिस ईडीएम वायर-कटिंग | |||

वायर-कटिंग ईडीएम का उपयोग सामान्य रूप से तब किया जाता है जब कम अवशिष्ट तनाव वांछित होते हैं, क्योंकि इसमें पदार्थ को हटाने के लिए उच्च कटिंग बलों की आवश्यकता नहीं होती है। यदि ऊर्जा/शक्ति प्रति पल्स अपेक्षाकृत कम है (जैसा कि परिष्करण कार्यों में होता है), इन कम अवशिष्ट तनावों के कारण पदार्थ के यांत्रिक गुणों में थोड़ा परिवर्तन अपेक्षित है, चूंकि पदार्थ जो तनाव से मुक्त नहीं हुई है, इस प्रकार यांत्रिकी में विकृत प्रक्रिया हो सकती है। | |||

इस प्रकार के कार्य का टुकड़ा महत्वपूर्ण ऊष्मीय चक्र से गुजर सकता है, इसकी गंभीरता उपयोग किए गए तकनीकी मापदंडों पर निर्भर करती है। इस प्रकार इस प्रकार के ऊष्मीय चक्रों के कारण भाग पर पुनरावर्ती परत का निर्माण हो सकता है और वर्कपीस पर अवशिष्ट तन्य तनाव हो सकता है। यदि गर्मी उपचार के बाद यांत्रिकी होती है, तो गर्मी उपचार विरूपण से आयामी सटीकता प्रभावित नहीं होगी।<ref>[http://www.header.com/capabilities/edm.html ELECTRICAL DISCHARGE MACHINING (EDM)]. header.com</ref> | |||

=== फास्ट होल ड्रिलिंग ईडीएम === | === फास्ट होल ड्रिलिंग ईडीएम === | ||

फास्ट होल ड्रिलिंग ईडीएम को तेज, सटीक, छोटे और गहरे छेद बनाने के लिए डिज़ाइन किया गया था। यह वैचारिक रूप से सिंकर ईडीएम के समान है | फास्ट होल ड्रिलिंग ईडीएम को तेज, सटीक, छोटे और गहरे छेद बनाने के लिए डिज़ाइन किया गया था। यह वैचारिक रूप से सिंकर ईडीएम के समान है अपितु इलेक्ट्रोड घूर्णन ट्यूब है जो डाईइलेक्ट्रिक द्रव के दबाव वाले जेट को व्यक्त करता है। यह लगभग मिनट में इंच गहरा छेद कर सकता है और ट्विस्ट-ड्रिल यांत्रिकी के लिए बहुत कठिन पदार्थ में छेद करने का अच्छा तरीका है। इस ईडीएम ड्रिलिंग प्रकार का उपयोग बड़े पैमाने पर एयरोस्पेस उद्योग में किया जाता है, जो इस प्रकार एयरो ब्लेड और अन्य घटकों में कूलिंग होल का निर्माण करता है। इसका उपयोग औद्योगिक गैस टर्बाइन ब्लेड में छेद करने के लिए, मोल्ड्स और डाई में और बियरिंग में छेद करने के लिए भी किया जाता है। | ||

== अनुप्रयोग == | == अनुप्रयोग == | ||

=== प्रोटोटाइप उत्पादन === | === प्रोटोटाइप उत्पादन === | ||

ईडीएम प्रक्रिया का व्यापक रूप से ढालना बनाने, उपकरण और डाई (निर्माण) उद्योगों द्वारा उपयोग किया जाता है, | ईडीएम प्रक्रिया का व्यापक रूप से ढालना बनाने, उपकरण और डाई (निर्माण) उद्योगों द्वारा उपयोग किया जाता है, अपितु प्रोटोटाइप और उत्पादन भागों को बनाने का आम तरीका बनता जा रहा है, विशेष रूप से एयरोस्पेस, ऑटोमोबाइल और इलेक्ट्रॉनिक्स उद्योगों में उत्पादन मात्रा अपेक्षाकृत कम है। कम सिंकर ईडीएम में, [[ग्रेफाइट]], [[ ताँबा |ताँबा]] टंगस्टन, या शुद्ध कॉपर इलेक्ट्रोड को वांछित (ऋणात्मक) आकार में मशीनीकृत किया जाता है और वर्टिकल रैम के अंत में वर्कपीस में डाला जाता है। | ||

=== कॉइनेज डाई मेकिंग === | === कॉइनेज डाई मेकिंग === | ||

[[File:EDMWorkpiece.jpg|thumb|शीर्ष पर मास्टर, तल पर बैज डाई वर्कपीस, बाईं ओर ऑयल जेट्स (तेल निकल चुका है)। | [[File:EDMWorkpiece.jpg|thumb|शीर्ष पर मास्टर, तल पर बैज डाई वर्कपीस, बाईं ओर ऑयल जेट्स (तेल निकल चुका है)। घुमावदार सतह देने के लिए प्रारंभिक फ्लैट मुद्रांकन को धुंधला कर दिया जाएगा, [[ डूबना (धातु कार्य) |डूबना (धातु कार्य)]] देखें।]]सिक्के (मुद्रांकन) प्रक्रिया द्वारा गहने और बैज के उत्पादन के लिए मरने के निर्माण के लिए, या खाली करने और भेदी ([[पैनकेक दिए]] के उपयोग के माध्यम से) के लिए, धनात्मक मास्टर स्टर्लिंग चांदी से बनाया जा सकता है, क्योंकि (उपयुक्त मशीन सेटिंग्स के साथ) मास्टर महत्वपूर्ण रूप से नष्ट हो गया है और केवल बार उपयोग किया जाता है। जिसके लिए परिणामी ऋणात्मक डाई को फिर कठोर किया जाता है और कांस्य, चांदी, या लो प्रूफ गोल्ड मिश्र धातु के कटआउट शीट ब्लैंक्स से स्टैम्प्ड फ्लैट बनाने के लिए [[बिजली का हथौड़ा|विद्युत का हथौड़ा]] में उपयोग किया जाता है। इस बैज के लिए इन फ्लैटों को और डाई द्वारा घुमावदार सतह का आकार दिया जा सकता है। इस प्रकार का ईडीएम सामान्य रूप से तेल आधारित डाईइलेक्ट्रिक में डूबा हुआ होता है। इस प्रकार से तैयार वस्तु को कठोर (ग्लास) या सॉफ्ट (पेंट) एनामेलिंग द्वारा परिष्कृत किया जा सकता है, या शुद्ध सोने या निकल के साथ इलेक्ट्रोप्लेट किया जा सकता है। चांदी जैसी नरम पदार्थ को शोधन के रूप में हाथ से उकेरा जा सकता है। | ||

[[File:HansvedtEDMControls.jpg|thumb|left|ईडीएम कंट्रोल पैनल (हंसवेट मशीन)। प्रक्रिया के अंत में मशीन को परिष्कृत सतह (इलेक्ट्रोपोलिश) के लिए समायोजित किया जा सकता है।]] | [[File:HansvedtEDMControls.jpg|thumb|left|ईडीएम कंट्रोल पैनल (हंसवेट मशीन)। प्रक्रिया के अंत में मशीन को परिष्कृत सतह (इलेक्ट्रोपोलिश) के लिए समायोजित किया जा सकता है।]] | ||

=== छोटा छेद ड्रिलिंग === | === छोटा छेद ड्रिलिंग === | ||

| Line 109: | Line 102: | ||

[[File:Small hole drilling EDM machines.jpg|thumb|छोटे छेद ड्रिलिंग ईडीएम मशीनें।]]छोटे छेद ड्रिलिंग ईडीएम का उपयोग विभिन्न प्रकार के अनुप्रयोगों में किया जाता है। | [[File:Small hole drilling EDM machines.jpg|thumb|छोटे छेद ड्रिलिंग ईडीएम मशीनें।]]छोटे छेद ड्रिलिंग ईडीएम का उपयोग विभिन्न प्रकार के अनुप्रयोगों में किया जाता है। | ||

वायर-कट ईडीएम मशीनों पर, छोटे छेद ड्रिलिंग ईडीएम का उपयोग वर्कपीस में | वायर-कट ईडीएम मशीनों पर, छोटे छेद ड्रिलिंग ईडीएम का उपयोग वर्कपीस में छेद बनाने के लिए किया जाता है जिसके माध्यम से वायर-कट ईडीएम ऑपरेशन के लिए तार को पिरोया जाता है। विशेष रूप से छोटे छेद ड्रिलिंग के लिए अलग ईडीएम सिर तार-कट मशीन पर चढ़ाया जाता है और बड़ी कठोर प्लेटों को आवश्यकतानुसार और पूर्व-ड्रिलिंग के अतिरिक्त तैयार भागों को खत्म करने की अनुमति देता है। | ||

छोटे छेद ईडीएम का उपयोग [[जेट इंजिन]] में उपयोग किए जाने वाले टरबाइन ब्लेड के अग्रणी और अनुगामी किनारों में छेदों की पंक्तियों को ड्रिल करने के लिए किया जाता है। इन छोटे छेदों के माध्यम से गैस का प्रवाह इंजनों को अन्यथा संभव से अधिक तापमान का उपयोग करने की अनुमति देता है। इन ब्लेडों में लगे उच्च तापमान, बहुत कठोर, [[एकल क्रिस्टल]] मिश्र धातु इन छेदों की पारंपरिक | छोटे छेद ईडीएम का उपयोग [[जेट इंजिन]] में उपयोग किए जाने वाले टरबाइन ब्लेड के अग्रणी और अनुगामी किनारों में छेदों की पंक्तियों को ड्रिल करने के लिए किया जाता है। इन छोटे छेदों के माध्यम से गैस का प्रवाह इंजनों को अन्यथा संभव से अधिक तापमान का उपयोग करने की अनुमति देता है। इन ब्लेडों में लगे उच्च तापमान, बहुत कठोर, [[एकल क्रिस्टल]] मिश्र धातु इन छेदों की पारंपरिक यांत्रिकी को उच्च पहलू अनुपात के साथ अधिक कठिन बना देती है, यदि असंभव नहीं है। | ||

छोटे छेद वाले ईडीएम का उपयोग ईंधन प्रणाली के घटकों, रेयॉन जैसे सिंथेटिक फाइबर के लिए स्पिनरनेट (पॉलिमर) और अन्य अनुप्रयोगों के लिए सूक्ष्म छिद्र बनाने के लिए भी किया जाता है। | छोटे छेद वाले ईडीएम का उपयोग ईंधन प्रणाली के घटकों, रेयॉन जैसे सिंथेटिक फाइबर के लिए स्पिनरनेट (पॉलिमर) और अन्य अनुप्रयोगों के लिए सूक्ष्म छिद्र बनाने के लिए भी किया जाता है। | ||

एक्स-वाई अक्ष के साथ स्टैंड-अलोन स्मॉल होल ड्रिलिंग ईडीएम मशीनें भी हैं जिन्हें सुपर ड्रिल या होल पॉपर के रूप में भी जाना जाता है जो ब्लाइंड या छेद के माध्यम से मशीन कर सकते हैं। ईडीएम | एक्स-वाई अक्ष के साथ स्टैंड-अलोन स्मॉल होल ड्रिलिंग ईडीएम मशीनें भी हैं जिन्हें सुपर ड्रिल या होल पॉपर के रूप में भी जाना जाता है जो ब्लाइंड या छेद के माध्यम से मशीन कर सकते हैं। इस प्रकार ईडीएम लंबे पीतल या तांबे के ट्यूब इलेक्ट्रोड के साथ बोर छेदों को ड्रिल करता है जो चक में घूमता है, फ्लशिंग एजेंट और डाईइलेक्ट्रिक के रूप में इलेक्ट्रोड के माध्यम से बहने वाले आसुत या [[विआयनीकृत पानी]] के निरंतर प्रवाह के साथ। इलेक्ट्रोड ट्यूब वायर-कट ईडीएम मशीनों में तार के समान कार्य करते हैं, जिसमें स्फुलिंग गैप और पहनने की दर होती है। कुछ छोटे-छेद वाले ड्रिलिंग ईडीएम 50% से 80% पहनने की दर के औसत से 10 सेकंड से भी कम समय में 100 मिलीमीटर नरम या कठोर स्टील के माध्यम से ड्रिल करने में सक्षम हैं। इस प्रकार इस ड्रिलिंग ऑपरेशन में 0.3 मिमी से 6.1 मिमी के छेद प्राप्त किए जा सकते हैं। पीतल के इलेक्ट्रोड मशीन के लिए साधारण होते हैं, अपितु पीतल के कणों के क्षरण के कारण वायर-कट संचालन के लिए अनुशंसित नहीं होते हैं, जिससे पीतल के तार टूट जाते हैं, इसलिए तांबे की सिफारिश की जाती है। | ||

=== धातु विघटन | === धातु विघटन यांत्रिकी === | ||

कई निर्माता | कई निर्माता कार्य के टुकड़ों से टूटे हुए [[ काटने के उपकरण (मशीनिंग) |काटने के उपकरण (यांत्रिकी)]] और [[बांधनेवाला पदार्थ|बांधने वाले पदार्थ]] को हटाने के विशिष्ट उद्देश्य के लिए ईडीएम मशीनों का उत्पादन करते हैं। इस एप्लिकेशन में, प्रक्रिया को धातु विघटन यांत्रिकी या एमडीएम कहा जाता है। इस प्रकार धातु के विघटन की प्रक्रिया केवल टूटे हुए उपकरण या फास्टनर के केंद्र को हटाती है, छेद को बरकरार रखती है और भाग को पुनः प्राप्त करने की अनुमति देती है। | ||

=== [[बंद लूप निर्माण]] === | === [[बंद लूप निर्माण|विवृत लूप निर्माण]] === | ||

विवृत लूप के निर्माण सटीकता में सुधार कर सकता है और उपकरण लागत को कम कर सकता है | |||

== | == लाभ और हानि == | ||

ईडीएम की तुलना | ईडीएम की तुलना अधिकांशतः विद्युत रसायनिक यांत्रिकी से की जाती है। | ||

ईडीएम के लाभों में | |||

*मशीन जटिल आकृतियों की क्षमता जो अन्यथा पारंपरिक काटने के उपकरण के साथ उत्पादन करना | ईडीएम के लाभों में सम्मिलित हैं: | ||

* | *मशीन जटिल आकृतियों की क्षमता जो अन्यथा पारंपरिक काटने के उपकरण के साथ उत्पादन करना कठिन होगा। | ||

*बहुत छोटे | *अधिक कठोर पदार्थ की यांत्रिकी बहुत करीबी सहनशीलता के लिए उपयोग किया जताा हैं। | ||

*बहुत छोटे कार्य के टुकड़ों को मशीनीकृत किया जा सकता है जहां पारंपरिक काटने के उपकरण अतिरिक्त काटने के उपकरण के दबाव से भाग को हानि पहुंचा सकते हैं। | |||

*टूल और वर्कपीस के बीच कोई सीधा संपर्क नहीं है। इसलिए, नाजुक वर्गों और कमजोर सामग्रियों को ध्यान देने योग्य विरूपण के बिना मशीनीकृत किया जा सकता है। | *टूल और वर्कपीस के बीच कोई सीधा संपर्क नहीं है। इसलिए, नाजुक वर्गों और कमजोर सामग्रियों को ध्यान देने योग्य विरूपण के बिना मशीनीकृत किया जा सकता है। | ||

* एक अच्छी सतह खत्म प्राप्त की जा सकती है | * एक अच्छी सतह खत्म प्राप्त की जा सकती है, इस प्रकार अनावश्यक परिष्करण पथों द्वारा बहुत अच्छी सतह प्राप्त की जा सकती है। | ||

* बहुत महीन छिद्र प्राप्त किए जा सकते हैं। | * बहुत महीन छिद्र प्राप्त किए जा सकते हैं। | ||

* पतला छेद बनाया जा सकता है। | * पतला छेद बनाया जा सकता है। | ||

* पाइप या कंटेनर आंतरिक आकृति और आंतरिक कोने आर .001 तक | * पाइप या कंटेनर आंतरिक आकृति और आंतरिक कोने आर .001 तक नीचे रहती हैं। | ||

ईडीएम के | ईडीएम के हानि में सम्मिलित हैं: | ||

* विशेषज्ञ मशीनिस्टों को खोजने में कठिनाई। | * विशेषज्ञ मशीनिस्टों को खोजने में कठिनाई। | ||

* | * पदार्थ हटाने की धीमी दर। | ||

*दहनशील तेल आधारित | *दहनशील तेल आधारित डाविद्युत्स के उपयोग से जुड़ा संभावित आग का खतरा। | ||

*रेम/सिंकर ईडीएम के लिए इलेक्ट्रोड बनाने के लिए उपयोग किया जाने वाला अतिरिक्त समय और लागत। | *रेम/सिंकर ईडीएम के लिए इलेक्ट्रोड बनाने के लिए उपयोग किया जाने वाला अतिरिक्त समय और लागत। | ||

* इलेक्ट्रोड पहनने के कारण वर्कपीस पर तेज कोनों का पुनरुत्पादन करना | * इलेक्ट्रोड पहनने के कारण वर्कपीस पर तेज कोनों का पुनरुत्पादन करना कठिन है। | ||

* विशिष्ट | * विशिष्ट विद्युत की खपत बहुत अधिक है। | ||

* | * विद्युत की खपत अधिक है। | ||

* ओवरकट बनता है। | * ओवरकट बनता है। | ||

* | * यांत्रिकी के समय अत्यधिक उपकरण घिसाव होता है। | ||

*विद्युत रूप से गैर-प्रवाहकीय | *विद्युत रूप से गैर-प्रवाहकीय पदार्थ को केवल प्रक्रिया के विशिष्ट सेट-अप के साथ ही बनाया जा सकता है।<ref>{{Cite journal | doi = 10.1080/10910344.2010.500497| title = इलेक्ट्रिक डिस्चार्ज मशीनिंग तकनीक का उपयोग करके विद्युतीय रूप से गैर-प्रवाहकीय वर्कपीस की मशीनिंग के लिए एक नई विधि| journal = Machining Science and Technology| volume = 14| issue = 2| pages = 189| year = 2010| last1 = Kucukturk | first1 = G. | last2 = Cogun | first2 = C. | s2cid = 138552270}} (2010).</ref> | ||

== यह भी देखें == | == यह भी देखें == | ||

* [[इलेक्ट्रो रासायनिक मशीनिंग]] | * [[इलेक्ट्रो रासायनिक मशीनिंग|इलेक्ट्रो रासायनिक यांत्रिकी]] | ||

==संदर्भ== | ==संदर्भ== | ||

{{Reflist}} | {{Reflist}} | ||

==ग्रन्थसूची== | ==ग्रन्थसूची== | ||

{{cite book | first1 = E. C. | last1 = Jameson | year = 2001 | title = Electrical Discharge Machining | publisher = SME | url = http://www.sme.org/cgi-bin/get-item.pl?BK01PUB11&2&SME | isbn = 978-0-87263-521-0 | url-status = dead | archive-url = https://web.archive.org/web/20110928100233/http://www.sme.org/cgi-bin/get-item.pl?BK01PUB11&2&SME | archive-date = 2011-09-28 }} | {{cite book | first1 = E. C. | last1 = Jameson | year = 2001 | title = Electrical Discharge Machining | publisher = SME | url = http://www.sme.org/cgi-bin/get-item.pl?BK01PUB11&2&SME | isbn = 978-0-87263-521-0 | url-status = dead | archive-url = https://web.archive.org/web/20110928100233/http://www.sme.org/cgi-bin/get-item.pl?BK01PUB11&2&SME | archive-date = 2011-09-28 }} | ||

==बाहरी संबंध== | ==बाहरी संबंध== | ||

* [http://erosion.de/Wissenswertes/mwkcirp97.pdf New Arc Detection Technology for Highly Efficient Electro-Discharge Machining] | * [http://erosion.de/Wissenswertes/mwkcirp97.pdf New Arc Detection Technology for Highly Efficient Electro-Discharge Machining] | ||

* [http://www.engineersedge.com/edm.shtml Engineering Design For Electrical Discharge Machining] | * [http://www.engineersedge.com/edm.shtml Engineering Design For Electrical Discharge Machining] | ||

{{DEFAULTSORT:Electrical Discharge Machining}}[[Category: विद्युत चाप]] [[Category: मशीनिंग]] [[Category: धातुकर्म प्रक्रियाएं]] [[Category: वीडियो क्लिप वाले लेख]] [[Category: छेद बनाना]] | {{DEFAULTSORT:Electrical Discharge Machining}}[[Category: विद्युत चाप]] [[Category: मशीनिंग]] [[Category: धातुकर्म प्रक्रियाएं]] [[Category: वीडियो क्लिप वाले लेख]] [[Category: छेद बनाना]] | ||

| Line 177: | Line 158: | ||

[[Category: Machine Translated Page]] | [[Category: Machine Translated Page]] | ||

[[Category:Created On 13/03/2023]] | [[Category:Created On 13/03/2023]] | ||

[[Category:Vigyan Ready]] | |||

Latest revision as of 09:32, 1 December 2023

विद्युत निर्वहन यांत्रिकी (ईडीएम), जिसे स्फुलिंग यांत्रिकी, स्फुलिंग इरोडिंग, डाई सिंकिंग, वायर बर्निंग या वायर इरोजन के रूप में भी जाना जाता है, यह एक प्रकार की धातु है।

इस निर्माण प्रक्रिया जिससे विद्युत निर्वहन (स्फुलिंग) का उपयोग करके वांछित आकार प्राप्त किया जाता है।[1] इस पदार्थ को दो इलेक्ट्रोड के बीच तेजी से आवर्ती विद्युत धारा निर्वहन की श्रृंखला द्वारा कार्य के टुकड़े से हटा दिया जाता है, इसे डाईइलेक्ट्रिक तरल द्वारा अलग किया जाता है, जो विद्युत वोल्टेज के अधीन होता है। इस इलेक्ट्रोड में से को टूल-इलेक्ट्रोड कहा जाता है, जिसे बस टूल या इलेक्ट्रोड के कारण दूसरे को वर्कपीस-इलेक्ट्रोड कहा जाता है, या इस प्रकार वर्कपीस प्रक्रिया उपकरण और वर्कपीस पर भौतिक संपर्क नहीं बनाने पर निर्भर करती है।

जब दो इलेक्ट्रोड के बीच वोल्टेज बढ़ जाता है, इलेक्ट्रोड के बीच की मात्रा में विद्युत क्षेत्र की तीव्रता अधिक हो जाती है, जिससे तरल का विद्युत टूटना होता है, और विद्युत चाप उत्पन्न होता है। परिणामस्वरूप पदार्थ इलेक्ट्रोड से हटा दी जाती है। जिसे इस प्रकार हर बार जब धारा द्वारा रोक दिया जाता है (या जनरेटर के प्रकार के आधार पर बंद हो जाता है), इस स्थिति में नए तरल डाईइलेक्ट्रिक को अंतर-इलेक्ट्रोड मात्रा में ले जाया जाता है, जिससे ठोस कणों (मलबे) को दूर किया जा सकता है और डाईइलेक्ट्रिक के इन्सुलेट गुणों को अलग किया जा सकता है। इस प्रकार इंटर-इलेक्ट्रोड आयतन में नए तरल डाईइलेक्ट्रिक को जोड़ने को सामान्य रूप से क्या कहा जाता है? फ्लशिंग कहा जाता हैं। इस प्रकार विद्युत धारा प्रवाह के पश्चात इलेक्ट्रोड के बीच वोल्टेज को ब्रेकडाउन से पहले अलग किया जाता है, जिससे कि चक्र को दोहराने के लिए नया तरल डाईइलेक्ट्रिक ब्रेकडाउन हो सके।

इतिहास

विद्युत के निर्वहन के क्षोभक प्रभाव को पहली बार 1770 में अंग्रेजी भौतिक विज्ञानी जोसेफ प्रिस्टले ने नोट किया था।

डाई-सिंक ईडीएम

स्फुलिंगिंग के कारण टंगस्टन विद्युत संपर्कों के क्षरण को रोकने की विधियों की जांच करने के लिए 1943 में दो सोवियत वैज्ञानिकों, बी.आर. लज़ारेंको और एन.आई. लज़ारेंको को कार्य सौंपा गया था। वे इस कार्य में विफल रहे अपितु उन्होंने पाया कि यदि इलेक्ट्रोडों को परावैद्युत द्रव में डुबोया जाता है, तो इस प्रकार के अपक्षरण को अधिक सटीकता से नियंत्रित किया जा सकता है। इस प्रकार इसने उन्हें टंगस्टन जैसी कठिन-से-मशीन पदार्थ पर कार्य करने के लिए उपयोग की जाने वाली ईडीएम मशीन का आविष्कार करने के लिए प्रेरित किया गया हैं। इस प्रकार इलेक्ट्रोड को आवेशित करने के लिए उपयोग किए जाने वाले आरसी परिपथ प्रतिरोध-संधारित्र परिपथ (आरसी परिपथ) के बाद लेज़रेंकोस मशीन को आर-सी-टाइप मशीन के रूप में जाना जाता है।[2][3][4][5]

इसके साथ ही साथ अपितु स्वतंत्र रूप से, अमेरिकी टीम, हेरोल्ड स्टार्क, विक्टर हार्डिंग और जैक बेवर ने एल्यूमीनियम कास्टिंग से टूटे हुए ड्रिल और नल को हटाने के लिए ईडीएम मशीन विकसित किया था।[6] जिसे प्रारंभ में कम शक्ति वाले विद्युत-नक़्क़ाशी उपकरणों से अपनी मशीनों का निर्माण, वे बहुत सफल नहीं थे। अपितु इस प्रकार अधिक शक्तिशाली स्फुलिंगिंग इकाइयां, स्वचालित स्फुलिंग पुनरावृत्ति और द्रव प्रतिस्थापन के साथ विद्युत चुम्बकीय अवरोधक व्यवस्था के साथ मिलकर व्यावहारिक मशीनों का उत्पादन करती हैं। इस प्रकार स्टार्क, हार्डिंग और बीवर की मशीनें प्रति सेकंड 60 स्फुलिंग पैदा करने में सक्षम थीं। इसके बाद में मशीनों ने उनके डिजाइन के आधार पर वेक्यूम - ट्यूब परिपथ का उपयोग किया जो प्रति सेकंड हजारों स्फुलिंग्स का उत्पादन करने में सक्षम थे, जिससे काटने की गति में अत्यधिक वृद्धि होने लगी हैं।[7]

वायर-कट ईडीएम

1960 के दशक में कठोर स्टील से उपकरण (डाई (निर्माण)) बनाने के लिए वायर-कट प्रकार की मशीन उत्पन्न हुई हैं। इस प्रकार तार ईडीएम में उपकरण इलेक्ट्रोड केवल तार है। इसके कारण तार के टूटने से बचने के लिए तार को दो स्पूलों के बीच लपेटा जाता है, जिससे कि तार का सक्रिय भाग क्रमशः परिवर्तित रहता हैं। इस प्रकार प्रारंभिक संख्यात्मक नियंत्रित (NC) मशीनें पंच-टेप वर्टिकल मिलिंग मशीन का रूपांतरण थीं। इस प्रकार वायर-कट ईडीएम मशीन के रूप में निर्मित पहली व्यावसायिक रूप से उपलब्ध एनसी मशीन का निर्माण यूएसएसआर में 1967 में किया गया था। ये मशीनें जो मास्टर ड्राइंग पर लाइनों का वैकल्पिक रूप से अनुसरण कर सकती थीं, 1960 के दशक में एंड्रयू इंजीनियरिंग कंपनी में डेविड एच डुलेबोहन के समूह द्वारा विकसित की गई थीं।[8] इस प्रकार मिलिंग और पीसने वाली मशीनों के लिए मास्टर चित्र बाद में अधिक सटीकता के लिए कंप्यूटर संख्यात्मक नियंत्रित (सीएनसी) प्लॉटर द्वारा निर्मित किए गए थे। इसके आधार पर 1974 में सीएनसी ड्रॉइंग प्लॉटर और ऑप्टिकल लाइन फॉलोअर तकनीकों का उपयोग करते हुए वायर-कट ईडीएम मशीन का उत्पादन किया गया था। जिसे बाद में ड्यूलबोन ने ईडीएम मशीन को सीधे नियंत्रित करने के लिए उसी प्लॉटर सीएनसी प्रोग्राम का उपयोग किया और 1976 में पहली सीएनसी ईडीएम मशीन का उत्पादन किया गया था।[9]

वाणिज्यिक तार ईडीएम क्षमता और इसका उपयोग वर्तमान समय में अत्यधिक होने लगा हैं।[10] इस प्रकार फ़ीड दरों में वृद्धि हुई है,[10]और सतह खत्म करके सघनता से नियंत्रित किया जा सकता है।[10]

सामान्यता

विद्युत निर्वहन यांत्रिकी यांत्रिकी विधि है जिसका उपयोग मुख्य रूप से कठोर धातुओं के लिए किया जाता है या जिन्हें पारंपरिक तकनीकों के साथ मशीन करना बहुत कठिन होगा। इस प्रकार ईडीएम सामान्य रूप से उन सामग्रियों के साथ कार्य करता है जो इस प्रकार विद्युत प्रवाहकीय हैं, चूंकि ईडीएम को मशीन इन्सुलेट सिरेमिक पदार्थ के उपयोग के लिए भी प्रस्तावित किया गया है।[11][12] ईडीएम पूर्व-कठोर इस्पात में जटिल रूपरेखा या गुहाओं को बिना गर्मी उपचार की आवश्यकता के उन्हें नरम और फिर से कठोर कर सकता है। इस प्रकार इस पद्धति का उपयोग किसी अन्य धातु या धातु मिश्र धातु जैसे टाइटेनियम, हैसटेलॉय , पत्रिका और इनकोनेल के साथ किया जा सकता है। इसके साथ ही इस प्रकार पॉलीक्रिस्टलाइन हीरा हीरे के यंत्रों को आकार देने के लिए इस प्रक्रिया के अनुप्रयोगों की सूचना मिली है।[13]

ईडीएम को अधिकांशतः यांत्रिकी विधियों के गैर-पारंपरिक या गैर-पारंपरिक समूह में सम्मिलित किया जाता है, इसके साथ में विद्युत रासायनिक यांत्रिकी (ईसीएम), जल जेट काटना (डबल्यूजे, एडबल्यूजे), लेजर द्वारा काटना और पारंपरिक समूह के विपरीत (मोड़ , मिलिंग मशीन) जैसी प्रक्रियाएं सम्मिलित हैं। ग्राइंडिंग (अपघर्षक कटाई), ड्रिलिंग और कोई अन्य प्रक्रिया जिसका पदार्थ हटाने का तंत्र अनिवार्य रूप से यांत्रिक बलों पर आधारित है)।[14]

आदर्श रूप से, ईडीएम को इलेक्ट्रोड के बीच तरल डाईइलेक्ट्रिक के टूटने और अलगी की श्रृंखला के रूप में देखा जा सकता है। चूंकि, इस प्रकार के वकतव्य पर विचार करने में सावधानी रखी जानी चाहिए क्योंकि इस प्रकार यह प्रक्रिया का आदर्श प्रारूप है, जो प्रक्रिया के अंतर्निहित मौलिक विचारों का वर्णन करने के लिए प्रस्तुत किया गया है। फिर भी किसी भी व्यावहारिक अनुप्रयोग में कई पहलू सम्मिलित होते हैं जिन पर भी विचार करने की आवश्यकता हो सकती है। उदाहरण के लिए, इंटर-इलेक्ट्रोड आयतन से मलबे को हटाना सदैव आंशिक होने की संभावना है। इस प्रकार इंटर-इलेक्ट्रोड आयतन में डाईइलेक्ट्रिक के विद्युत गुण उनके नाममात्र मूल्यों से भिन्न हो सकते हैं और समय के साथ भिन्न भी हो सकते हैं। इंटर-इलेक्ट्रोड दूरी, जिसे अधिकांशतः स्फुलिंग-गैप के रूप में भी जाना जाता है, इस प्रकार उपयोग की जाने वाली विशिष्ट मशीन के नियंत्रण एल्गोरिदम का परिणाम है। इस प्रकार की दूरी का नियंत्रण इस प्रक्रिया के लिए तार्किक रूप से महत्वपूर्ण प्रतीत होता है। इसके अतिरिक्त, डाईइलेक्ट्रिक के बीच का सारा धारा ऊपर वर्णित आदर्श प्रकार का नहीं है: इस प्रकार स्फुलिंग-गैप को मलबे द्वारा शॉर्ट-सर्कुलेट किया जा सकता है। इस प्रकार इलेक्ट्रोड की नियंत्रण प्रणाली दो इलेक्ट्रोड (टूल और वर्कपीस) को संपर्क में आने से रोकने के लिए शीघ्रता से प्रतिक्रिया करने में विफल हो सकती है, जिसके परिणामस्वरूप शॉर्ट सर्किट हो सकता है। यह अवांछित है, क्योंकि शॉर्ट सर्किट पदार्थ को आदर्श स्थिति से अलग विधि से हटाने में योगदान देता है। इस प्रकार इसे डाईइलेक्ट्रिक के इन्सुलेट गुणों को अलग करने के लिए फ्लशिंग कार्रवाई अपर्याप्त हो सकती है जिससे कि विद्युत धारा में इंटर-इलेक्ट्रोड आयतन (इसे आर्किंग के रूप में जाना जाता है) के बिंदु में होता है, जिसके परिणामस्वरूप आकार का अवांछित परिवर्तन (क्षति) होता है। इस प्रकार उपकरण-इलेक्ट्रोड और वर्कपीस अंततः, विशिष्ट उद्देश्य के लिए उपयुक्त विधि से इस प्रक्रिया का विवरण ईडीएम क्षेत्र को आगे की जांच और अनुसंधान के लिए इतना समृद्ध क्षेत्र बनाता है।[15]

एक विशिष्ट ज्यामिति प्राप्त करने के लिए, ईडीएम उपकरण कार्य के बहुत करीब वांछित पथ के साथ निर्देशित होता है, इस प्रकार आदर्श रूप से इसे वर्कपीस को नहीं छूना चाहिए, चूंकि वास्तव में यह उपयोग में विशिष्ट गति नियंत्रण के प्रदर्शन के कारण हो सकता है। इस प्रकार, बड़ी संख्या में धारा निर्वहन (बोलचाल की भाषा में स्फुलिंग्स भी कहा जाता है) होता है, इस प्रकार प्रत्येक टूल और वर्कपीस दोनों से पदार्थ को हटाने में योगदान देता है, जहां छोटे क्रेटर बनते हैं। इसके आधार पर क्रेटर का आकार हाथ में विशिष्ट कार्य के लिए निर्धारित तकनीकी मापदंडों का कार्य है। वे खुरदरी परिस्थितियों में नैनोस्केल ( सूक्ष्म ईडीएम संचालन में) से लेकर सैकड़ों माइक्रोमीटर तक के विशिष्ट आयामों के साथ हो सकते हैं।

उपकरण पर इन छोटे गड्ढों की उपस्थिति के परिणामस्वरूप इलेक्ट्रोड का क्रमिक क्षरण होता है। इस प्रकार उपकरण-इलेक्ट्रोड के इस क्षरण को पहनने के रूप में भी जाना जाता है। वर्कपीस की ज्यामिति पर पहनने के हानिकारक प्रभाव का प्रतिकार करने के लिए रणनीतियों की आवश्यकता होती है। इस प्रकार संभावना यह है कि यांत्रिकी ऑपरेशन के समय टूल-इलेक्ट्रोड को क्रमशः परिवर्तित करना सम्मिलित हैं। यह तब होता है जब क्रमशः परिवर्तित किये गए तार को इलेक्ट्रोड के रूप में उपयोग किया जाता है। इस प्रकार इस स्थिति में, संवाददाता ईडीएम प्रक्रिया को वायर ईडीएम भी कहा जाता है। इस प्रकार उपकरण-इलेक्ट्रोड का उपयोग इस प्रकार से भी किया जा सकता है कि इसका केवल छोटा सा हिस्सा ही वास्तव में यांत्रिकी प्रक्रिया में लगा हो और इस हिस्से को नियमित आधार पर बदला जाता है। उदाहरण के लिए, उपकरण-इलेक्ट्रोड के रूप में घूर्णन डिस्क का उपयोग करते समय यह स्थिति है। इसी प्रक्रिया को अधिकांशतः ईडीएम पीस के रूप में भी जाना जाता है।[16]

एक और रणनीति में ही ईडीएम ऑपरेशन के समय विभिन्न आकारों और आकारों वाले इलेक्ट्रोड का सेट उपयोग करना सम्मिलित है। इसे अधिकांशतः एकाधिक इलेक्ट्रोड रणनीति के रूप में संदर्भित किया जाता है, और यह सबसे आम है जब उपकरण इलेक्ट्रोड वांछित आकार में ऋणात्मक प्रतिकृति करता है और ही दिशा में रिक्त स्थान की ओर उन्नत होता है, सामान्य रूप से ऊर्ध्वाधर दिशा (अर्ताथ जेड-अक्ष) जो इस उपकरण के सिंक को डाईइलेक्ट्रिक तरल में जैसा दिखता है जिसमें वर्कपीस विसर्जित होता है, इसलिए आश्चर्य की बात नहीं है, इसे अधिकांशतः डाई-सिंकिंग ईडीएम (पारंपरिक ईडीएम और रैम ईडीएम भी कहा जाता है) के रूप में जाना जाता है। संबंधित मशीनों को अधिकांशतः सिंकर ईडीएम कहा जाता है। इस प्रकार सामान्य रूप से, इस प्रकार के इलेक्ट्रोड के अत्यधिक जटिल रूप होते हैं। यदि अंतिम ज्यामिति सामान्य रूप से सरल-आकार के इलेक्ट्रोड का उपयोग करके प्राप्त की जाती है जिसे कई दिशाओं में ले जाया जाता है और इस प्रकार संभवतः रोटेशन के अधीन भी होता है, तो अधिकांशतः ईडीएम मिलिंग शब्द का उपयोग किया जाता है।[17]

जो किसी भी स्थिति में, पहनने की गंभीरता ऑपरेशन में उपयोग किए जाने वाले तकनीकी मापदंडों पर सख्ती से निर्भर करती है (उदाहरण के लिए: ध्रुवीयता, अधिकतम विद्युत धारा, ओपन परिपथ वोल्टेज)। उदाहरण के लिए, माइक्रो-ईडीएम में, जिसे μ-ईडीएम के रूप में भी जाना जाता है, ये पैरामीटर सामान्य रूप से उन मूल्यों पर सेट होते हैं जो गंभीर पहनने को उत्पन्न करते हैं। इसलिए, उस क्षेत्र में घिसाव बड़ी समस्या है।

ग्रेफाइट इलेक्ट्रोड के घिसने की समस्या का समाधान किया जा रहा है। दृष्टिकोण में, डिजिटल जनरेटर, जिसे मिलीसेकंड के भीतर नियंत्रित किया जा सकता है, इस प्रकार विद्युत-क्षरण होने पर ध्रुवीयता को उलट देता है। यह इलेक्ट्रोप्लेटिंग के समान प्रभाव पैदा करता है जो इलेक्ट्रोड पर वापस मिटने वाले ग्रेफाइट को क्रमशः एकत्रित करता है। इसकी अन्य विधि में तथाकथित ज़ीरो वियर परिपथ कम करता है कि निर्वहन कितनी बार प्रारंभ होता है और बंद हो जाता है, इसे यथासंभव लंबे समय तक चालू रखता है।[18]

तकनीकी मापदंडों की परिभाषा

प्रक्रिया को संचालित करने वाले तकनीकी मापदंडों की परिभाषा में कठिनाइयों का सामना करना पड़ा है।

जनरेटर की दो व्यापक श्रेणियां, जिन्हें विद्युत आपूर्ति के रूप में भी जाना जाता है, इस प्रकार व्यावसायिक रूप से उपलब्ध ईडीएम मशीनों पर उपयोग में हैं: आरसी परिपथ पर आधारित समूह और ट्रांजिस्टर नियंत्रित पल्स पर आधारित समूह हैं।

दोनों श्रेणियों में, सेटअप पर प्राथमिक पैरामीटर विद्युत धारा और वितरित आवृत्ति हैं। इस प्रकार आरसी परिपथ में, चूंकि, निर्वहन की समय अवधि पर थोड़ा नियंत्रण अपेक्षित है, जो निर्वहन के समय वास्तविक स्फुलिंग-गैप स्थितियों (आकार और प्रदूषण) पर निर्भर होने की संभावना है।[19] इसके अतिरिक्त, संवृत परिपथ वोल्टेज (अर्थात इलेक्ट्रोड के बीच वोल्टेज जब डाईइलेक्ट्रिक अभी तक टूटा नहीं है) को आरसी परिपथ के स्थिर स्थिति वोल्टेज के रूप में पहचाना जा सकता है।

ट्रांजिस्टर नियंत्रण पर आधारित जनरेटर में, उपयोगकर्ता सामान्य रूप से इलेक्ट्रोड को वोल्टेज की पल्सेस की ट्रेन देने में सक्षम होता है। प्रत्येक नाड़ी को आकार में नियंत्रित किया जा सकता है, उदाहरण के लिए, अर्ध-आयताकार। विशेष रूप से, क्रमशः दो स्पंदों के बीच का समय और प्रत्येक स्पंद की अवधि निर्धारित की जा सकती है। इस प्रकार प्रत्येक स्पंद का आयाम ओपन परिपथ वोल्टेज का गठन करता है। इस प्रकार, निर्वहन की अधिकतम अवधि ट्रेन में वोल्टेज की पल्स की अवधि के बराबर होती है। इस प्रकार वोल्टेज की दो क्रमशः पल्सेस के बीच समय अंतराल के बराबर या उससे अधिक अवधि के लिए विद्युत धारा के दो पल्सेस की अपेक्षा नहीं की जाती है।

जेनरेटर डिलीवर होने वाले निर्वहन के समय अधिकतम धारा को भी नियंत्रित किया जा सकता है। क्योंकि अन्य प्रकार के जनरेटर भी विभिन्न मशीन बिल्डरों द्वारा उपयोग किए जा सकते हैं, जो पैरामीटर वास्तव में किसी विशेष मशीन पर सेट किए जा सकते हैं, वे जनरेटर निर्माता पर निर्भर होंगे। इस प्रकार उनकी मशीनों पर जनरेटर और नियंत्रण प्रणाली का विवरण हमेशा उनके उपयोगकर्ता के लिए आसानी से उपलब्ध नहीं होता है। यह ईडीएम प्रक्रिया के तकनीकी मानकों को स्पष्ट रूप से वर्णित करने में बाधा है। इसके अतिरिक्त, उपकरण और इलेक्ट्रोड के बीच होने वाली घटनाओं को प्रभावित करने वाले पैरामीटर भी इलेक्ट्रोड की गति के नियंत्रक से संबंधित हैं।

मशीन के बाहर आस्टसीलस्कप के साथ सीधे इंटर-इलेक्ट्रोड आयतन पर ईडीएम ऑपरेशन के समय विद्युत मापदंडों को परिभाषित करने और मापने के लिए ढांचा हाल ही में फेरी एट अल द्वारा प्रस्तावित किया गया है।[20] इन लेखकों ने μ-ईडीएम के क्षेत्र में अपना शोध किया, अपितु किसी भी ईडीएम ऑपरेशन में समान दृष्टिकोण का उपयोग किया जा सकता है। इस प्रकार यह उपयोगकर्ता को सीधे विद्युत के मापदंडों का अनुमान लगाने में सक्षम बनाता है जो मशीन निर्माता के दावों पर भरोसा किए बिना उनके संचालन को प्रभावित करते हैं। जब ही सेटअप स्थितियों में विभिन्न सामग्रियों की यांत्रिकी की जाती है, तो प्रक्रिया के वास्तविक विद्युत पैरामीटर अत्यधिक भिन्न होते हैं।[20]

पदार्थ हटाने का तंत्र

विद्युत निर्वहन यांत्रिकी के समय पदार्थ को हटाने की भौतिक व्याख्या प्रदान करने का पहला गंभीर प्रयास शायद वैन डाइजक का है।[21] इस प्रकार विद्युत निर्वहन यांत्रिकी के समय इलेक्ट्रोड के बीच की घटनाओं को समझाने के लिए वैन डिज्क ने कम्प्यूटरीकृत सिमुलेशन के साथ ऊष्मीय प्रारूप प्रस्तुत किया था। चूंकि जैसा कि वैन डिज्क ने स्वयं अपने अध्ययन में स्वीकार किया था, उस समय प्रायोगिक डेटा की कमी को दूर करने के लिए की गई मान्यताओं की संख्या अत्यधिक महत्वपूर्ण थी।

गर्मी हस्तांतरण के संदर्भ में विद्युत निर्वहन यांत्रिकी के समय क्या होता है इसके आगे के प्रारूप अस्सी के दशक के अंत और नब्बे के दशक के प्रारंभ में विकसित किए गए थे। इसके परिणामस्वरूप तीन विद्वतापूर्ण शोधपत्र सामने आए: पहला कैथोड पर पदार्थ हटाने का ऊष्मीय प्रारूप प्रस्तुत करता है,[22] जिसका दूसरा एनोड पर होने वाले क्षरण के लिए ऊष्मीय प्रारूप प्रस्तुत करता है[23] और इस प्रकार तीसरा डाईइलेक्ट्रिक तरल के माध्यम से निर्वहन धारा के पारित होने के समय बनने वाले प्लाज्मा चैनल का वर्णन करने वाला प्रारूप प्रस्तुत करता है।[24] इन प्रारूपों का सत्यापन एजीआईई द्वारा प्रदान किए गए प्रयोगात्मक डेटा द्वारा समर्थित है।

ये प्रारूप इस दावे के लिए सबसे आधिकारिक समर्थन देते हैं कि ईडीएम तापीय प्रक्रिया है, जो पिघलने या वाष्पीकरण के कारण दो इलेक्ट्रोड से पदार्थ को हटाती है, साथ ही प्लाज्मा चैनल के ढहने से स्फुलिंग-गैप में स्थापित दबाव गतिकी होती है। चूंकि, छोटे निर्वहन ऊर्जा के लिए प्रयोगात्मक डेटा की व्याख्या करने के लिए प्रारूप अपर्याप्त हैं। इस प्रकार ये सभी प्रारूप पनडुब्बी विस्फोट, गैसों में निर्वहन, और ट्रांसफार्मर की विफलता जैसे असमान अनुसंधान क्षेत्रों से कई मान्यताओं पर टिके हैं, इसलिए यह आश्चर्य की बात नहीं है कि ईडीएम प्रक्रिया को समझाने का प्रयास कर रहे साहित्य में वर्तमान समय में वैकल्पिक प्रारूप प्रस्तावित किए गए हैं।

इनमें सिंह और घोष से प्रारूप हैं[25] इलेक्ट्रोड से पदार्थ को हटाने को इलेक्ट्रोड की सतह पर विद्युत बल की उपस्थिति से जोड़ता है जो यांत्रिक रूप से पदार्थ को हटा सकता है और क्रेटर बना सकता है। यह संभव होगा क्योंकि विद्युत प्रवाह के पारित होने के कारण बढ़े हुए तापमान के कारण सतह पर पदार्थ ने यांत्रिक गुणों को बदल दिया है। इस प्रकार लेखकों के सिमुलेशन ने दिखाया कि वे ईडीएम को ऊष्मीय प्रारूप (पिघलने या वाष्पीकरण) से उत्तम कैसे समझा सकते हैं, जो इस प्रकार मुख्यतः छोटे निर्वहन ऊर्जा के लिए, जो इस प्रकार सामान्य रूप से μ-ईडीएम और परिष्करण कार्यों में उपयोग किया जाता है।

कई उपलब्ध प्रारूपों को देखते हुए, ऐसा प्रतीत होता है कि ईडीएम में पदार्थ हटाने का तंत्र अभी तक अच्छी तरह से समझा नहीं गया है और इसे स्पष्ट करने के लिए आगे की जांच आवश्यक है,[20] विशेष रूप से विद्युत धारा ईडीएम प्रारूप को बनाने और मान्य करने के लिए प्रायोगिक वैज्ञानिक साक्ष्य की कमी को देखते हुए।[20] यह संबंधित प्रायोगिक तकनीकों में बढ़ते विद्युत धारा अनुसंधान प्रयास की व्याख्या करता है।[15]

इस निष्कर्ष में, यांत्रिकी संचालन के समय निम्नलिखित प्रमुख कारक प्राप्त होते हैं:

- इस क्षेत्र में कार्य की समीक्षा से सबसे महत्वपूर्ण निष्कर्ष निकाला जा सकता है कि ईडीएम प्रदर्शन का मूल्यांकन सामान्य रूप से TWR, MRR, Ra और कठोरता के आधार पर किया जाता है।

- सभी चयनित मापदंडों से पदार्थ हटाने की दर (MRR) में, स्फुलिंग धारा (I) वर्कपीस की यांत्रिकी को प्रभावित करने वाला सबसे महत्वपूर्ण इनपुट कारक है।

- प्रदर्शन निर्वहन धारा, पल्स ऑन टाइम, पल्स ऑफ टाइम, ड्यूटी साइकिल, ईडीएम के लिए वोल्टेज से प्रभावित होता है।

- सभी चयनित मापदंडों से उपकरण पहनने की दर (TWR) के लिए, स्फुलिंग धारा (I) वर्कपीस की यांत्रिकी को प्रभावित करने वाला सबसे महत्वपूर्ण इनपुट कारक है, जिसके बाद स्फुलिंग समय और वोल्टेज आता है।

- यांत्रिकी के लिए इस प्रक्रिया को और अधिक उपयुक्त बनाने के लिए ईडीएम में नवीन तकनीक निरंतर प्रगति कर रही है। इस निर्माण के क्षेत्र में इलेक्ट्रोड की संख्या को कम करके विधि के अनुकूलन पर अतिरिक्त ध्यान दिया जाता है।[26]

प्रकार

सिंकर ईडीएम

सिंकर ईडीएम, जिसे रैम ईडीएम, कैविटी टाइप ईडीएम या आयतन ईडीएम भी कहा जाता है, में इंसुलेटिंग लिक्विड में डूबा हुआ इलेक्ट्रोड और वर्कपीस होता है, जैसे कि, सामान्य रूप से,[28] तेल या, कम बार-बार, अन्य डाईइलेक्ट्रिक तरल पदार्थ इलेक्ट्रोड और वर्कपीस उपयुक्त विद्युत आपूर्ति से जुड़े हैं। इसके कारण विद्युत की आपूर्ति के इन दो भागों के बीच विद्युत क्षमता उत्पन्न करती है। जैसे ही इलेक्ट्रोड वर्कपीस के पास पहुंचता है, द्रव में डाईइलेक्ट्रिक टूटना होता है, जिससे प्लाज्मा चैनल बनता है[15][22][23][24] और छोटी स्फुलिंग अलग हो जाती है।

ये स्फुलिंग सामान्य रूप से के बाद लगती हैं,[28] क्योंकि यह बहुत कम संभावना है कि इंटर-इलेक्ट्रोड स्पेस में अलग-अलग स्थानों में समान स्थानीय विद्युत विशेषताएँ हों जो ऐसे सभी स्थानों में साथ स्फुलिंग करने में सक्षम हों। ये स्फुलिंग बड़ी संख्या में इलेक्ट्रोड और वर्कपीस के बीच प्रतीत होने वाले यादृच्छिक स्थानों पर होती हैं। चूंकि इस प्रकार बेस मेटल का क्षरण होता है, और बाद में स्फुलिंग गैप बढ़ जाता है, मशीन द्वारा इलेक्ट्रोड को स्वचालित रूप से नीचे कर दिया जाता है जिससे कि प्रक्रिया निर्बाध रूप से जारी रह सके। इस प्रकार सेटअप मापदंडों द्वारा सावधानीपूर्वक नियंत्रित वास्तविक कर्तव्य चक्र के साथ प्रति सेकंड कई सौ स्फुलिंग होते हैं। इन नियंत्रित चक्रों को कभी-कभी ऑन टाइम और ऑफ टाइम के रूप में जाना जाता है, जिन्हें साहित्य में अधिक औपचारिक रूप से परिभाषित किया गया है।[15][20][29]

ऑन टाइम सेटिंग स्फुलिंग की लंबाई या अवधि निर्धारित करती है। इसलिए समय पर अधिक समय प्रत्येक स्फुलिंग से गहरी गुहा उत्पन्न करती है, जिससे वर्कपीस पर मोटा खत्म हो जाता है। कम समय के लिए इसका उल्टा होता है। इसके लिए ऑफ टाइम स्फुलिंग्स के बीच समय की अवधि है। चूंकि यह सीधे भाग की यांत्रिकी को प्रभावित नहीं करता है, अपितु बंद समय डाईइलेक्ट्रिक मलबे को साफ करने के लिए नोजल के माध्यम से डाईइलेक्ट्रिक तरल पदार्थ को फ्लश करने की अनुमति देता है। अपर्याप्त मलबा हटाने से ही स्थान पर बार-बार हमले हो सकते हैं जिससे शॉर्ट सर्किट हो सकता है। आधुनिक नियंत्रक चाप की विशेषताओं की जाँच करते हैं और क्षतिपूर्ति करने के लिए माइक्रोसेकंड में मापदंडों को परिवर्तित कर सकते हैं। इसके विशिष्ट भाग ज्यामिति जटिल 3डी आकार है,[28] अधिकांशतः छोटे या विषम आकार के कोणों के साथ। कार्यक्षेत्र, कक्षीय, सदिश, दिशात्मक, पेचदार, शंक्वाकार, घूर्णी, स्पिन और अनुक्रमण यांत्रिकी चक्र का भी उपयोग किया जाता है।

वायर ईडीएम

वायर विद्युत निर्वहन यांत्रिकी (Wईडीएम) में, जिसे वायर-कट ईडीएम और वायर कटिंग के रूप में भी जाना जाता है,[30] पतली सिंगल-स्ट्रैंड धातु का तार, सामान्य रूप से पीतल, वर्कपीस के माध्यम से खिलाया जाता है, जो डाईइलेक्ट्रिक तरल पदार्थ के टैंक में डूबा होता है, सामान्य रूप से विआयनीकृत पानी[28] वायर-कट ईडीएम का उपयोग सामान्य रूप से प्लेटों को 300 मिमी जितना मोटा काटने के लिए किया जाता है और कठोर धातुओं से घूंसे, औजार और डाई बनाने के लिए किया जाता है जो अन्य तरीकों से मशीन बनाना कठिन होता है।

तार जो क्रमशः स्पूल से खिलाया जाता है, ऊपरी और निचले हीरे के गाइड के बीच होता है जो पानी के नोजल सिर में केंद्रित होता है। इस प्रकार गाइड, सामान्य रूप से सीएनसी-नियंत्रित, एक्स-वाई विमान में चलते हैं। अधिकांश मशीनों पर, ऊपरी गाइड भी z-u-v अक्ष में स्वतंत्र रूप से आगे बढ़ सकता है, जिससे टेपर्ड और ट्रांजिशनिंग आकृतियों को काटने की क्षमता बढ़ जाती है, उदाहरण के लिए शीर्ष पर वर्ग, तल पर चक्र इसके प्रमुख उदाहरण हैं। इसके ऊपरी मार्गदर्शिका जी-कोड मानक, x-y-u-v-i-j-k-l- में अक्ष गति को नियंत्रित कर सकती है। यह वायर-कट ईडीएम को बहुत जटिल और नाजुक आकृतियों को काटने के लिए प्रोग्राम करने की अनुमति देता है। ऊपरी और निचले हीरे के गाइड सामान्य रूप से सटीक होते हैं 0.004 mm (0.16 mils), और काटने का रास्ता या केर्फ़ जितना छोटा हो सकता है 0.021 mm (0.83 mils) डायमीटर का उपयोग करता हैं। इस प्रकार Ø 0.02 mm (0.79 mils) तार, चूंकि औसत कटिंग केर्फ जो सर्वोत्तम आर्थिक लागत और यांत्रिकी समय प्राप्त करता है, इसके आधार पर 0.335 mm (13.2 mils) Ø का उपयोग करना 0.25 mm (9.8 mils) पीतल के तार। काटने की चौड़ाई तार की चौड़ाई से अधिक होने का कारण यह है कि तार के किनारों से कार्य के टुकड़े तक स्फुलिंगिंग होती है, जिससे क्षरण होता है।[28] यह ओवरकट आवश्यक है, कई अनुप्रयोगों के लिए यह पर्याप्त रूप से अनुमानित है और इसलिए इसकी भरपाई की जा सकती है, (उदाहरण के लिए माइक्रो-ईडीएम में यह अधिकांशतः मामला नहीं होता है)। इस तार के स्पूल लंबे होते हैं — 0.25 मिमी तार का 8 किग्रा स्पूल लंबाई में 19 किलोमीटर से थोड़ा अधिक होता है। तार का व्यास जितना छोटा हो सकता है 20 μm (0.79 mils) और ज्यामिति परिशुद्धता ± 1 μm (0.039 mils) से दूर नहीं है।

वायर-कट प्रक्रिया पानी को अपने डाईइलेक्ट्रिक तरल पदार्थ के रूप में उपयोग करती है, इसकी प्रतिरोधकता और अन्य विद्युत गुणों को फिल्टर और पीआईडी नियंत्रक आयन या डी-आयनाइज़र इकाइयों के साथ नियंत्रित करती है। पानी कटे हुए मलबे को काटने वाले क्षेत्र से दूर बहा देता है। इस प्रकार किसी दिए गए पदार्थ मोटाई के लिए अधिकतम फ़ीड दर निर्धारित करने में फ्लशिंग महत्वपूर्ण कारक है।

कड़ी सहनशीलता के साथ, मल्टी एक्सिस ईडीएम वायर-कटिंग यांत्रिकी केंद्रों ने ही समय में दो भागों को काटने के लिए मल्टी हेड्स, वायर ब्रेकेज को रोकने के लिए नियंत्रण, वायर ब्रेकेज के स्थिति में स्वचालित सेल्फ-थ्रेडिंग सुविधाओं और प्रोग्राम करने योग्य यांत्रिकी रणनीतियों जैसी विशेषताएं जोड़ी हैं। ऑपरेशन का अनुकूलन करने के लिए किया जाता हैं।

वायर-कटिंग ईडीएम का उपयोग सामान्य रूप से तब किया जाता है जब कम अवशिष्ट तनाव वांछित होते हैं, क्योंकि इसमें पदार्थ को हटाने के लिए उच्च कटिंग बलों की आवश्यकता नहीं होती है। यदि ऊर्जा/शक्ति प्रति पल्स अपेक्षाकृत कम है (जैसा कि परिष्करण कार्यों में होता है), इन कम अवशिष्ट तनावों के कारण पदार्थ के यांत्रिक गुणों में थोड़ा परिवर्तन अपेक्षित है, चूंकि पदार्थ जो तनाव से मुक्त नहीं हुई है, इस प्रकार यांत्रिकी में विकृत प्रक्रिया हो सकती है।

इस प्रकार के कार्य का टुकड़ा महत्वपूर्ण ऊष्मीय चक्र से गुजर सकता है, इसकी गंभीरता उपयोग किए गए तकनीकी मापदंडों पर निर्भर करती है। इस प्रकार इस प्रकार के ऊष्मीय चक्रों के कारण भाग पर पुनरावर्ती परत का निर्माण हो सकता है और वर्कपीस पर अवशिष्ट तन्य तनाव हो सकता है। यदि गर्मी उपचार के बाद यांत्रिकी होती है, तो गर्मी उपचार विरूपण से आयामी सटीकता प्रभावित नहीं होगी।[31]

फास्ट होल ड्रिलिंग ईडीएम

फास्ट होल ड्रिलिंग ईडीएम को तेज, सटीक, छोटे और गहरे छेद बनाने के लिए डिज़ाइन किया गया था। यह वैचारिक रूप से सिंकर ईडीएम के समान है अपितु इलेक्ट्रोड घूर्णन ट्यूब है जो डाईइलेक्ट्रिक द्रव के दबाव वाले जेट को व्यक्त करता है। यह लगभग मिनट में इंच गहरा छेद कर सकता है और ट्विस्ट-ड्रिल यांत्रिकी के लिए बहुत कठिन पदार्थ में छेद करने का अच्छा तरीका है। इस ईडीएम ड्रिलिंग प्रकार का उपयोग बड़े पैमाने पर एयरोस्पेस उद्योग में किया जाता है, जो इस प्रकार एयरो ब्लेड और अन्य घटकों में कूलिंग होल का निर्माण करता है। इसका उपयोग औद्योगिक गैस टर्बाइन ब्लेड में छेद करने के लिए, मोल्ड्स और डाई में और बियरिंग में छेद करने के लिए भी किया जाता है।

अनुप्रयोग

प्रोटोटाइप उत्पादन

ईडीएम प्रक्रिया का व्यापक रूप से ढालना बनाने, उपकरण और डाई (निर्माण) उद्योगों द्वारा उपयोग किया जाता है, अपितु प्रोटोटाइप और उत्पादन भागों को बनाने का आम तरीका बनता जा रहा है, विशेष रूप से एयरोस्पेस, ऑटोमोबाइल और इलेक्ट्रॉनिक्स उद्योगों में उत्पादन मात्रा अपेक्षाकृत कम है। कम सिंकर ईडीएम में, ग्रेफाइट, ताँबा टंगस्टन, या शुद्ध कॉपर इलेक्ट्रोड को वांछित (ऋणात्मक) आकार में मशीनीकृत किया जाता है और वर्टिकल रैम के अंत में वर्कपीस में डाला जाता है।

कॉइनेज डाई मेकिंग

सिक्के (मुद्रांकन) प्रक्रिया द्वारा गहने और बैज के उत्पादन के लिए मरने के निर्माण के लिए, या खाली करने और भेदी (पैनकेक दिए के उपयोग के माध्यम से) के लिए, धनात्मक मास्टर स्टर्लिंग चांदी से बनाया जा सकता है, क्योंकि (उपयुक्त मशीन सेटिंग्स के साथ) मास्टर महत्वपूर्ण रूप से नष्ट हो गया है और केवल बार उपयोग किया जाता है। जिसके लिए परिणामी ऋणात्मक डाई को फिर कठोर किया जाता है और कांस्य, चांदी, या लो प्रूफ गोल्ड मिश्र धातु के कटआउट शीट ब्लैंक्स से स्टैम्प्ड फ्लैट बनाने के लिए विद्युत का हथौड़ा में उपयोग किया जाता है। इस बैज के लिए इन फ्लैटों को और डाई द्वारा घुमावदार सतह का आकार दिया जा सकता है। इस प्रकार का ईडीएम सामान्य रूप से तेल आधारित डाईइलेक्ट्रिक में डूबा हुआ होता है। इस प्रकार से तैयार वस्तु को कठोर (ग्लास) या सॉफ्ट (पेंट) एनामेलिंग द्वारा परिष्कृत किया जा सकता है, या शुद्ध सोने या निकल के साथ इलेक्ट्रोप्लेट किया जा सकता है। चांदी जैसी नरम पदार्थ को शोधन के रूप में हाथ से उकेरा जा सकता है।

छोटा छेद ड्रिलिंग

छोटे छेद ड्रिलिंग ईडीएम का उपयोग विभिन्न प्रकार के अनुप्रयोगों में किया जाता है।

वायर-कट ईडीएम मशीनों पर, छोटे छेद ड्रिलिंग ईडीएम का उपयोग वर्कपीस में छेद बनाने के लिए किया जाता है जिसके माध्यम से वायर-कट ईडीएम ऑपरेशन के लिए तार को पिरोया जाता है। विशेष रूप से छोटे छेद ड्रिलिंग के लिए अलग ईडीएम सिर तार-कट मशीन पर चढ़ाया जाता है और बड़ी कठोर प्लेटों को आवश्यकतानुसार और पूर्व-ड्रिलिंग के अतिरिक्त तैयार भागों को खत्म करने की अनुमति देता है।

छोटे छेद ईडीएम का उपयोग जेट इंजिन में उपयोग किए जाने वाले टरबाइन ब्लेड के अग्रणी और अनुगामी किनारों में छेदों की पंक्तियों को ड्रिल करने के लिए किया जाता है। इन छोटे छेदों के माध्यम से गैस का प्रवाह इंजनों को अन्यथा संभव से अधिक तापमान का उपयोग करने की अनुमति देता है। इन ब्लेडों में लगे उच्च तापमान, बहुत कठोर, एकल क्रिस्टल मिश्र धातु इन छेदों की पारंपरिक यांत्रिकी को उच्च पहलू अनुपात के साथ अधिक कठिन बना देती है, यदि असंभव नहीं है।

छोटे छेद वाले ईडीएम का उपयोग ईंधन प्रणाली के घटकों, रेयॉन जैसे सिंथेटिक फाइबर के लिए स्पिनरनेट (पॉलिमर) और अन्य अनुप्रयोगों के लिए सूक्ष्म छिद्र बनाने के लिए भी किया जाता है।

एक्स-वाई अक्ष के साथ स्टैंड-अलोन स्मॉल होल ड्रिलिंग ईडीएम मशीनें भी हैं जिन्हें सुपर ड्रिल या होल पॉपर के रूप में भी जाना जाता है जो ब्लाइंड या छेद के माध्यम से मशीन कर सकते हैं। इस प्रकार ईडीएम लंबे पीतल या तांबे के ट्यूब इलेक्ट्रोड के साथ बोर छेदों को ड्रिल करता है जो चक में घूमता है, फ्लशिंग एजेंट और डाईइलेक्ट्रिक के रूप में इलेक्ट्रोड के माध्यम से बहने वाले आसुत या विआयनीकृत पानी के निरंतर प्रवाह के साथ। इलेक्ट्रोड ट्यूब वायर-कट ईडीएम मशीनों में तार के समान कार्य करते हैं, जिसमें स्फुलिंग गैप और पहनने की दर होती है। कुछ छोटे-छेद वाले ड्रिलिंग ईडीएम 50% से 80% पहनने की दर के औसत से 10 सेकंड से भी कम समय में 100 मिलीमीटर नरम या कठोर स्टील के माध्यम से ड्रिल करने में सक्षम हैं। इस प्रकार इस ड्रिलिंग ऑपरेशन में 0.3 मिमी से 6.1 मिमी के छेद प्राप्त किए जा सकते हैं। पीतल के इलेक्ट्रोड मशीन के लिए साधारण होते हैं, अपितु पीतल के कणों के क्षरण के कारण वायर-कट संचालन के लिए अनुशंसित नहीं होते हैं, जिससे पीतल के तार टूट जाते हैं, इसलिए तांबे की सिफारिश की जाती है।

धातु विघटन यांत्रिकी

कई निर्माता कार्य के टुकड़ों से टूटे हुए काटने के उपकरण (यांत्रिकी) और बांधने वाले पदार्थ को हटाने के विशिष्ट उद्देश्य के लिए ईडीएम मशीनों का उत्पादन करते हैं। इस एप्लिकेशन में, प्रक्रिया को धातु विघटन यांत्रिकी या एमडीएम कहा जाता है। इस प्रकार धातु के विघटन की प्रक्रिया केवल टूटे हुए उपकरण या फास्टनर के केंद्र को हटाती है, छेद को बरकरार रखती है और भाग को पुनः प्राप्त करने की अनुमति देती है।

विवृत लूप निर्माण

विवृत लूप के निर्माण सटीकता में सुधार कर सकता है और उपकरण लागत को कम कर सकता है

लाभ और हानि

ईडीएम की तुलना अधिकांशतः विद्युत रसायनिक यांत्रिकी से की जाती है।

ईडीएम के लाभों में सम्मिलित हैं:

- मशीन जटिल आकृतियों की क्षमता जो अन्यथा पारंपरिक काटने के उपकरण के साथ उत्पादन करना कठिन होगा।

- अधिक कठोर पदार्थ की यांत्रिकी बहुत करीबी सहनशीलता के लिए उपयोग किया जताा हैं।

- बहुत छोटे कार्य के टुकड़ों को मशीनीकृत किया जा सकता है जहां पारंपरिक काटने के उपकरण अतिरिक्त काटने के उपकरण के दबाव से भाग को हानि पहुंचा सकते हैं।

- टूल और वर्कपीस के बीच कोई सीधा संपर्क नहीं है। इसलिए, नाजुक वर्गों और कमजोर सामग्रियों को ध्यान देने योग्य विरूपण के बिना मशीनीकृत किया जा सकता है।

- एक अच्छी सतह खत्म प्राप्त की जा सकती है, इस प्रकार अनावश्यक परिष्करण पथों द्वारा बहुत अच्छी सतह प्राप्त की जा सकती है।

- बहुत महीन छिद्र प्राप्त किए जा सकते हैं।

- पतला छेद बनाया जा सकता है।

- पाइप या कंटेनर आंतरिक आकृति और आंतरिक कोने आर .001 तक नीचे रहती हैं।

ईडीएम के हानि में सम्मिलित हैं:

- विशेषज्ञ मशीनिस्टों को खोजने में कठिनाई।

- पदार्थ हटाने की धीमी दर।

- दहनशील तेल आधारित डाविद्युत्स के उपयोग से जुड़ा संभावित आग का खतरा।

- रेम/सिंकर ईडीएम के लिए इलेक्ट्रोड बनाने के लिए उपयोग किया जाने वाला अतिरिक्त समय और लागत।

- इलेक्ट्रोड पहनने के कारण वर्कपीस पर तेज कोनों का पुनरुत्पादन करना कठिन है।

- विशिष्ट विद्युत की खपत बहुत अधिक है।

- विद्युत की खपत अधिक है।

- ओवरकट बनता है।

- यांत्रिकी के समय अत्यधिक उपकरण घिसाव होता है।

- विद्युत रूप से गैर-प्रवाहकीय पदार्थ को केवल प्रक्रिया के विशिष्ट सेट-अप के साथ ही बनाया जा सकता है।[32]

यह भी देखें

संदर्भ

- ↑ Jameson 2001, p. 1.

- ↑ Jameson 2001, p. 8.

- ↑ Lazarenko, B.R.; Mikhailov, V.V.; Gitlevich, A.E.; Verkhoturov, A.D.; Anfimov, I.S. "इलेक्ट्रिक स्पार्क एलोइंग के कारण सरफेस लेयर्स में तत्वों का वितरण। (इलेक्ट्रोस्पार्क मिश्र धातु में सतह परतों में तत्वों का वितरण)". Surf. Eng. Appl. Electrochem. (Elektronnaya Obrabotka Materialov). 1977, 3: 28–33.

{{cite journal}}: CS1 maint: multiple names: authors list (link) - ↑ Lazarenko, B.R.; Duradzhi, V.N.; Bryantsev, I.V. "एनोड और कैथोड प्रक्रियाओं की विशेषताओं पर एक अतिरिक्त अधिष्ठापन शामिल करने का प्रभाव। (ओ व्लियानी वक्लुचेनिया डोपोलनिटेल'नोई इंडुकटिव्नोस्ती ना खाराकटेरिस्टिकी एनोड्नोगो आई कटोद्नोगो प्रोटेसोव)". Surf. Eng. Appl. Electrochem. (Elektronnaya Obrabotka Materialov). 1979, 5: 8–13.

{{cite journal}}: CS1 maint: multiple names: authors list (link) - ↑ Lazarenko, B.R.; Lazarenko, N.I. "पानी और इलेक्ट्रोलाइट्स में धातुओं की इलेक्ट्रिक स्पार्क मशीनरी। (पानी और इलेक्ट्रोलाइट्स में धातुओं का इलेक्ट्रो स्पार्क उपचार)". Surf. Eng. Appl. Electrochem. (Elektronnaya Obrabotka Materialov). 1980, 1: 5–8.

{{cite journal}}: CS1 maint: multiple names: authors list (link) - ↑ Krar, Stephen F.; Gill, Arthur R. (2003). उन्नत विनिर्माण प्रौद्योगिकियों की खोज (1st ed.). Industrial Press. p. 6.2.1. ISBN 0831131500.

- ↑ Jameson 2001, pp. 10–12.

- ↑ Dulebohn, "Tracer controlled machining by electrically induced erosion", U.S. Patent 3,614,372, filed 4 December 1969, issued 19 October 1971.

- ↑ Jameson 2001, pp. 12–17.

- ↑ 10.0 10.1 10.2 Rogers, Barry (2018), "The Remarkable Abilities of Wire EDM", TechSpex, retrieved 2018-05-21.

- ↑ Mohri, N.; Fukuzawa, Y.; Tani, T.; Saito, N.; Furutani, K. (1996). "मशीनिंग इन्सुलेट सिरेमिक के लिए सहायक इलेक्ट्रोड विधि". CIRP Annals - Manufacturing Technology. 45: 201–204. doi:10.1016/S0007-8506(07)63047-9.

- ↑ Liu, Y. H.; Li, X. P.; Ji, R. J.; Yu, L. L.; Zhang, H. F.; Li, Q. Y. (2008). "Effect of technological parameter on the process performance for electric discharge milling of insulating Al2O3 ceramic". Journal of Materials Processing Technology. 208 (1–3): 245–250. doi:10.1016/j.jmatprotec.2007.12.143.

- ↑ Morgan, C. J.; Vallance, R. R.; Marsh, E. R. (2004). "माइक्रो इलेक्ट्रो डिस्चार्ज मशीनिंग द्वारा आकार वाले पॉलीक्रिस्टलाइन डायमंड टूल्स के साथ माइक्रो मशीनिंग ग्लास". Journal of Micromechanics and Microengineering. 14 (12): 1687. Bibcode:2004JMiMi..14.1687M. doi:10.1088/0960-1317/14/12/013. S2CID 250921623.

- ↑ McCarthy, Willard J. and McGeough, Joseph A. "Machine tool". Encyclopædia Britannica

- ↑ 15.0 15.1 15.2 15.3 Descoeudres, Antoine (2006). Characterization of electrical discharge machining plasmas. Thèse EPFL, no 3542.

- ↑ Weng, F. T.; Shyu, R. F.; Hsu, C. S. (2003). "मल्टी-ईडीएम ग्राइंडिंग प्रक्रिया द्वारा माइक्रो-इलेक्ट्रोड का निर्माण". Journal of Materials Processing Technology. 140 (1–3): 332–334. doi:10.1016/S0924-0136(03)00748-9.

- ↑ Narasimhan, J.; Yu, Z.; Rajurkar, K. P. (2005). "माइक्रो और मैक्रो ईडीएम में टूल वियर मुआवजा और पाथ जनरेशन". Journal of Manufacturing Processes. 7: 75–82. doi:10.1016/S1526-6125(05)70084-0.

- ↑ Koelsch, James (October 2009). "EDM: A Changing Competitive Calculus," Manufacturing Engineering, Society of Manufacturing Engineers

- ↑ Han, F.; Chen, L.; Yu, D.; Zhou, X. (2006). "माइक्रो-ईडीएम के लिए पल्स जनरेटर पर बुनियादी अध्ययन". The International Journal of Advanced Manufacturing Technology. 33 (5–6): 474. doi:10.1007/s00170-006-0483-9. S2CID 110776709.