प्लास्टिक बहिर्वेधन: Difference between revisions

m (9 revisions imported from alpha:प्लास्टिक_बहिर्वेधन) |

|||

| (One intermediate revision by one other user not shown) | |||

| Line 121: | Line 121: | ||

[[Category:Sidebars with styles needing conversion]] | [[Category:Sidebars with styles needing conversion]] | ||

[[Category:Template documentation pages|Documentation/doc]] | [[Category:Template documentation pages|Documentation/doc]] | ||

[[Category:Vigyan Ready]] | |||

Latest revision as of 14:38, 14 December 2023

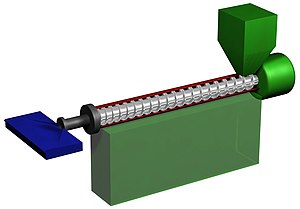

प्लास्टिक बहिर्वेधन एक उच्च-मात्रा वाली विनिर्माण प्रक्रिया है जिसमें कच्चे प्लास्टिक को पिघलाया जाता है और एक सतत प्रोफ़ाइल (ज्यामिति) में बनाया जाता है। इस प्रकार से बहिर्वेधन से पाइप/ट्यूबिंग, वेदर स्ट्रिपिंग , बाड़, डेक रेलिंग, खिड़की, प्लास्टिक की फिल्म और शीटिंग, थर्माप्लास्टिक लेपन और वायर पृथक्कर्ण जैसी वस्तुओं का उत्पादन होता है।

इस प्रकार से यह प्रक्रिया एक हॉपर से एक्सट्रूडर के बैरल में प्लास्टिक पदार्थ (छर्रों, कण, गुच्छे या पाउडर) डालने से प्रारंभ होती है। किन्तु स्क्रू घुमाने और बैरल के साथ व्यवस्थित तापकों द्वारा उत्पन्न यांत्रिक ऊर्जा से पदार्थ धीरे-धीरे पिघलती है। फिर पिघले हुए पॉलिमर को डाई में डाला जाता है, जो की पॉलिमर को ऐसे आकार में आकार देता है जो शीतलन होने के समय सशक्त हो जाता है।[1]

इतिहास

इस प्रकार से आधुनिक एक्सट्रूडर के पहले अग्रगामी 19वीं सदी की आरंभ में विकसित किए गए थे। तथा 1820 में, थॉमस हैनकॉक ने संसाधित रबड़ स्क्रैप को पुनः प्राप्त करने के लिए डिज़ाइन किए गए रबर मैस्टिकेटर का आविष्कार किया, और 1836 में एडविन चैफ़ी ने रबर में एडिटिव्स को मिलाने के लिए एक दो-रोलर मशीन विकसित की थी।[2] प्रथम थर्मोप्लास्टिक बहिर्वेधन 1935 में जर्मनी के हैम्बर्ग में पॉल ट्रॉस्टर और उनकी पत्नी एशले गेर्शॉफ द्वारा किया गया था। कुछ ही समय बाद, एलएमपी के रॉबर्टो कोलंबो ने इटली में प्रथम ट्विन स्क्रू एक्सट्रूडर विकसित किया।[3]

प्रक्रिया

प्लास्टिक के बहिर्वेधन में, कच्चा यौगिक पदार्थ सामान्यतः नर्डल (बीड) (छोटे मोती, जिन्हें अधिकांशतः राल कहा जाता है) के रूप में होता है, जिन्हें एक शीर्ष पर लगे हॉपर से गुरुत्वाकर्षण द्वारा एक्सट्रूडर के बैरल में डाला जाता है। कलरेंट और यूवी अवरोधक (या तो तरल या कणिका के रूप में) जैसे योजक अधिकांशतः उपयोग किए जाते हैं और हॉपर पर पहुंचने से पहले उन्हें राल में मिलाया जा सकता है। इस प्रकार से एक्सट्रूडर तकनीक के दृष्टिकोण से इस प्रक्रिया में अंतः क्षेपण ढलाई के साथ बहुत कुछ समानता है, चूंकि इसमें अंतर यह है कि यह सामान्यतः एक सतत प्रक्रिया है। जबकि पल्ट्रूजन निरंतर लंबाई में अनेक समान प्रोफाइल प्रस्तुत कर सकता है, सामान्यतः अतिरिक्त सुदृढ़ीकरण के साथ, यह एक डाई के माध्यम से पिघले हुए बहुलक को बाहर निकालने के अतिरिक्त तैयार उत्पाद को डाई से बाहर खींचकर प्राप्त किया जाता है।

इस प्रकार से पदार्थ फ़ीड कण्ठ (बैरल के पीछे के पास एक उद्घाटन) के माध्यम से प्रवेश करती है और स्क्रू के संपर्क में आती है। किन्तु घूमने वाला स्क्रू (सामान्यतः 120 आरपीएम पर घूमने वाला) प्लास्टिक मोतियों को तापक बैरल में आगे की ओर धकेलता है। और श्यानता ताप और अन्य प्रभावों के कारण वांछित बहिर्वेधन तापमान कदाचित ही कभी बैरल के निर्धारित तापमान के समान होता है। अधिकांश प्रक्रियाओं में, बैरल के लिए तापक प्रोफ़ाइल सेट की जाती है जिसमें तीन या अधिक स्वतंत्र पीआईडी नियंत्रक तापक कटिबन्ध धीरे-धीरे बैरल के तापमान को पीछे से (जहां प्लास्टिक प्रवेश करता है) सामने तक बढ़ाते हैं। यह प्लास्टिक के मोतियों को धीरे-धीरे पिघलने की अनुमति देता है क्योंकि उन्हें बैरल के माध्यम से धकेला जाता है और अधिक तापक का संकट कम हो जाता है जिससे पॉलिमर क्षरण हो सकता है।

अतः बैरल के अंदर होने वाले तीव्र दबाव और घर्षण से अतिरिक्त तापकी का योगदान होता है। वास्तव में, यदि बहिर्वेधन लाइन कुछ पदार्थों को अधिक शीघ्रता से चला रही है, तो तापक को बंद किया जा सकता है और बैरल के अंदर अकेले दबाव और घर्षण द्वारा पिघला हुआ तापमान बनाए रखा जा सकता है। अधिकांश एक्सट्रूडर में, बहुत अधिक तापकी उत्पन्न होने पर तापमान को निर्धारित मूल्य से नीचे रखने के लिए शीतलन पंखे उपस्तिथ होते हैं। यदि फोर्स्ड एयर शीतलन अपर्याप्त प्रमाणित होती है तो कास्ट-इन शीतलन जैकेट का उपयोग किया जाता है।

इस प्रकार से बैरल के सामने, पिघला हुआ प्लास्टिक स्क्रू से निकलता है और पिघले हुए किसी भी दूषित पदार्थ को हटाने के लिए एक स्क्रीन पैक के माध्यम से यात्रा करता है। और स्क्रीन को एक ब्रेकर प्लेट (एक मोटी धातु की थैली जिसमें अनेक छिद्र होते हैं) द्वारा दृढ़ किया जाता है क्योंकि इस बिंदु पर दबाव 5,000 पाउंड-बल प्रति वर्ग इंच (34 एमपीए) से अधिक हो सकता है। स्क्रीन पैक/ब्रेकर प्लेट असेंबली बैरल में वापस दबाव बनाने का भी काम करती है। पॉलिमर के समान पिघलने और उचित मिश्रण के लिए बैक प्रेशर की आवश्यकता होती है, और स्क्रीन पैक संरचना (स्क्रीन की संख्या, उनके तार बुनाई का आकार और अन्य पैरामीटर) को अलग करके कितना दबाव उत्पन्न किया जा सकता है। यह ब्रेकर प्लेट और स्क्रीन पैक संयोजन पिघले हुए प्लास्टिक की घूर्णी स्मृति को भी समाप्त कर देता है और इसके अतिरिक्त, अनुदैर्ध्य स्मृति बनाता है।

ब्रेकर प्लेट से निकलने के पश्चात पिघला हुआ प्लास्टिक डाई में प्रवेश कर जाता है। डाई वह है जो अंतिम उत्पाद को उसकी प्रोफ़ाइल देती है और इसे डिज़ाइन किया जाना चाहिए जिससे पिघला हुआ प्लास्टिक समान रूप से एक बेलनाकार प्रोफ़ाइल से उत्पाद के प्रोफ़ाइल आकार में प्रवाहित हो। इस स्तर पर असमान प्रवाह प्रोफ़ाइल में कुछ बिंदुओं पर अवांछित अवशिष्ट तनाव वाले उत्पाद का उत्पादन कर सकता है जो शीतलन होने पर विकृति का कारण बन सकता है। विभिन्न प्रकार की आकृतियाँ बनाई जा सकती हैं, जो की निरंतर प्रोफाइल तक ही सीमित हैं।

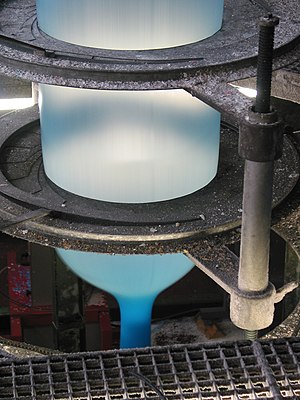

उत्पाद को अब शीतलन किया जाना चाहिए और यह सामान्यतः जल के स्नान के माध्यम से एक्सट्रूडेट को खींचकर प्राप्त किया जाता है। प्लास्टिक अधिक उच्च थर्मल रोधक होते हैं और इसलिए इन्हें शीघ्र शीतलन करना कठिन होता है। इस प्रकार से इस्पात की तुलना में, प्लास्टिक अपनी तापकी को 2,000 गुना अधिक धीमी गति से संचालित करता है। एक ट्यूब या पाइप बहिर्वेधन लाइन में, नवगठित और अभी भी पिघली हुई ट्यूब या पाइप को ढहने से बचाने के लिए सावधानीपूर्वक नियंत्रित वैक्यूम द्वारा सीलबंद जल के स्नान पर कार्य किया जाता है। प्लास्टिक शीटिंग जैसे उत्पादों के लिए, शीतलन रोल के एक सेट के माध्यम से खींचकर शीतलन प्राप्त किया जाता है। इस प्रकार से फिल्मों और अधिक सूक्ष्म शीटिंग के लिए, वायु शीतलन प्रारंभिक शीतलन चरण में जैसे कि ब्लो फिल्म बहिर्वेधन के रूप में प्रभावी हो सकता है।

इस प्रकार से सफाई, छंटाई और/या मिश्रण के पश्चात पुनर्नवीनीकृत प्लास्टिक प्रदूषण या अन्य कच्चे माल को पुन: संसाधित करने के लिए प्लास्टिक एक्सट्रूडर का भी उच्च माप पर उपयोग किया जाता है। इस पदार्थ को सामान्यतः आगे की प्रक्रिया के लिए अग्रगामी के रूप में उपयोग करने के लिए मनका या कणिका संचय में काटने के लिए उपयुक्त फिलामेंट्स में निकाला जाता है।

स्क्रू डिज़ाइन

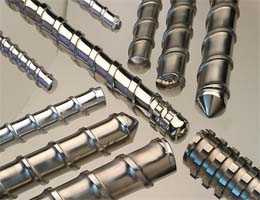

थर्मोप्लास्टिक स्क्रू में पांच संभावित क्षेत्र होते हैं। चूँकि उद्योग में शब्दावली मानकीकृत नहीं है, इसलिए भिन्न-भिन्न नाम इन क्षेत्रों को संदर्भित कर सकते हैं। और विभिन्न प्रकार के पॉलिमर में भिन्न-भिन्न स्क्रू डिज़ाइन होंगे, कुछ में सभी संभावित क्षेत्र सम्मिलित नहीं होंगे।

इस प्रकार से अधिकांश स्क्रू में ये तीन क्षेत्र होते हैं:

- फ़ीड क्षेत्र (जिसे ठोस संदेश क्षेत्र भी कहा जाता है): यह क्षेत्र राल को एक्सट्रूडर में फ़ीड करता है, और चैनल की गहराई सामान्यतः पूरे क्षेत्र में समान होती है।

- पिघलने वाला क्षेत्र (जिसे संक्रमण या संपीड़न क्षेत्र भी कहा जाता है): इस खंड में अधिकांश पॉलिमर पिघल जाता है, और चैनल की गहराई उत्तरोत्तर छोटी होती जाती है।

- मीटरींग क्षेत्र (जिसे पिघला हुआ संवहन क्षेत्र भी कहा जाता है): यह क्षेत्र अंतिम कणों को पिघलाता है और एक समान तापमान और संरचना में मिश्रित करता है। इस प्रकार से फ़ीड क्षेत्र की तरह, इस पूरे क्षेत्र में चैनल की गहराई स्थिर है।

इसके अतिरिक्त, एक वेंटेड (दो-चरण) स्क्रू में है:

- विसंपीडन क्षेत्र. इस क्षेत्र में, स्क्रू से लगभग दो-तिहाई नीचे, चैनल अचानक गहरा हो जाता है, जो दबाव से सुविधा देता है और किसी भी फंसी गैसों (नमी, वायु, सॉल्वैंट्स, या अभिकारकों) को वैक्यूम द्वारा बाहर निकालने की अनुमति देता है।

- दूसरा पैमाइश क्षेत्र. यह क्षेत्र पहले मीटरिंग क्षेत्र के समान है, किन्तु चैनल की गहराई अधिक है। यह स्क्रीन और डाई के प्रतिरोध के माध्यम से पिघलाने के लिए उस पर दोबारा दबाव डालने का कार्य करता है।

अधिकांशतः स्क्रू की लंबाई को उसके व्यास से एल:डी अनुपात के रूप में संदर्भित किया जाता है। इस प्रकार से उदाहरण के लिए, ए 6-inch (150 mm) 24:1 पर व्यास वाला स्क्रू 144 इंच (12 फीट) लंबा होगा, और 32:1 पर यह 192 इंच (16 फीट) लंबा होगा। 25:1 का एल:डी अनुपात समान है, किन्तु कुछ मशीनें समान स्क्रू व्यास पर अधिक मिश्रण और अधिक आउटपुट के लिए 40:1 तक जाती हैं। दो अतिरिक्त ज़ोन को ध्यान में रखते हुए दो-चरण (वेंटेड) स्क्रू सामान्यतः 36:1 के होते हैं।

इस प्रकार से प्रत्येक क्षेत्र तापमान नियंत्रण के लिए बैरल दीवार में एक या अधिक थर्मोकपल या प्रतिरोध तापमान सूचक से सुसज्जित है। और तापमान प्रोफ़ाइल यानी, प्रत्येक क्षेत्र का तापमान अंतिम एक्सट्रूडेट की गुणवत्ता और विशेषताओं के लिए अधिक महत्वपूर्ण है।

विशिष्ट बहिर्वेधन पदार्थ

बहिर्वेधन में उपयोग की जाने वाली विशिष्ट प्लास्टिक पदार्थ में सम्मिलित हैं, किन्तु इन्हीं तक सीमित नहीं हैं: पॉलीइथाइलीन (पीई), पॉलीप्रोपाइलीन, पॉलीएसेटल , ऐक्रेलिक रेसिन, नायलॉन (पॉलियामाइड्स), पलिस्टाइरीन, पॉलीविनाइल क्लोराइड (पीवीसी), एक्रिलोनिट्राइल ब्यूटडीन स्टायरीन (एबीएस) और पॉली पॉलीकार्बोनेट[4]

डाई प्रकार

प्लास्टिक बहिर्वेधन में विभिन्न प्रकार के डाई का उपयोग किया जाता है। जबकि डाई के प्रकार और सम्मिश्रता के मध्य महत्वपूर्ण अंतर हो सकते हैं, सभी डाई इंजेक्शन मोल्डिंग जैसे गैर-निरंतर प्रसंस्करण के विपरीत, पॉलिमर पिघल के निरंतर बाहर निकालने की अनुमति देते हैं।

ब्लो फिल्म बहिर्वेधन

खाद्य पैकेज, शॉपिंग बैग और निरंतर शीटिंग जैसे उत्पादों के लिए प्लास्टिक फिल्म का निर्माण ब्लो फिल्म लाइन का उपयोग करके किया जाता है।[5]

यह प्रक्रिया डाई तक नियमित बहिर्वेधन प्रक्रिया के समान ही है। इस प्रक्रिया में तीन मुख्य प्रकार के डाई का उपयोग: कुंडलाकार (या क्रॉसहेड), मकड़ी, और सर्पिल किया जाता है। इस प्रकार से कुंडलाकार डाई अधिक सरल हैं, और डाई से बाहर निकलने से पहले डाई के पूरे क्रॉस सेक्शन के चारों ओर पॉलिमर पिघल चैनलिंग पर निर्भर करते हैं; इसके परिणामस्वरूप असमान प्रवाह हो सकता है। स्पाइडर डाई में केंद्रीय खराद का धुरा होता है जो की अनेक पैरों के माध्यम से बाहरी डाई रिंग से जुड़ा होता है; जबकि प्रवाह कुंडलाकार डाई की तुलना में अधिक सममित है, अनेक वेल्ड लाइनें उत्पन्न होती हैं जो फिल्म को निर्बल करती हैं। और सर्पिल डाइज़ वेल्ड लाइनों और असममित प्रवाह की समस्या को दूर करते हैं, किन्तु अब तक अधिक सम्मिश्र हैं।[6]

एक निर्बल अर्ध-ठोस ट्यूब प्राप्त करने के लिए डाई को छोड़ने से पहले पिघल को कुछ सीमा तक शीतलन किया जाता है। इस ट्यूब का व्यास वायु के दबाव के माध्यम से शीघ्रता से बढ़ाया जाता है, और ट्यूब को रोलर्स के साथ ऊपर की ओर खींचा जाता है, जो प्लास्टिक को अनुप्रस्थ और आकर्षित दोनों दिशाओं में खींचता है। ड्राइंग और ब्लोइंग के कारण फिल्म एक्सट्रूडेड ट्यूब की तुलना में सूक्ष्म हो जाती है, और पॉलिमर आणविक श्रृंखलाओं को अधिमानतः उस दिशा में संरेखित करती है जो सबसे अधिक लोचदार और प्लास्टिक तनाव को देखती है। यदि फिल्म को उड़ाए जाने की तुलना में अधिक खींचा जाता है (अंतिम ट्यूब व्यास निकाले गए व्यास के करीब है) तो पॉलिमर अणुओं को खींचने की दिशा के साथ अत्यधिक संरेखित किया जाएगा, जिससे एक ऐसी फिल्म बनेगी जो उस दिशा में दृढ़ होगी, किन्तु अनुप्रस्थ दिशा में निर्बल है। एक फिल्म जिसका व्यास निकाले गए व्यास से अधिक उच्च है, उसमें अनुप्रस्थ दिशा में अधिक शक्ति होती है, किन्तु खींचने की दिशा में कम शक्ति होती है।

इस प्रकार से पॉलीथीन और अन्य अर्ध-क्रिस्टलीय पॉलिमर के स्तिथियों में, जैसे ही फिल्म शीतलक होती है तो यह फ्रॉस्ट लाइन (पॉलिमर) के रूप में जानी जाने वाली फ्रॉस्ट पर क्रिस्टलीकृत हो जाती है। जैसे-जैसे फिल्म शीतलक होती जाती है, इसे निप रोलर्स के अनेक सेटों के माध्यम से खींचा जाता है जिससे इसे ले-फ्लैट टयूबिंग में समतल किया जा सकता है, जिसे बाद में स्पूल किया जा सकता है या शीटिंग के दो या अधिक रोल में काटा जा सकता है।

शीट/फिल्म बहिर्वेधन

शीट/फिल्म बहिर्वेधन का उपयोग प्लास्टिक शीट या प्लास्टिक फिल्म को बाहर निकालने के लिए किया जाता है जो इतनी मोटी होती है कि उसे उड़ाया नहीं जा सकता है। चूंकि दो प्रकार के डाईː टी-आकार और कोट हैंगर का उपयोग किया जाता है। इन डाईज़ का उद्देश्य एक्सट्रूडर से एक एकल राउंड आउटपुट से सूक्ष्म, समतल प्लेनर प्रवाह में पिघले हुए पॉलिमर के प्रवाह को पुन: निर्देशित और निर्देशित करना है। दोनों प्रकार के डाई में डाई के पूरे क्रॉस सेक्शनल क्षेत्र में निरंतर, समान प्रवाह सुनिश्चित किया जाता है। किन्तु शीतलन सामान्यतः शीतलन रोल (पंचांग ) के एक सेट के माध्यम से खींचकर की जाती है या शीतलन रोल)। शीट बहिर्वेधन में, ये रोल न केवल आवश्यक शीतलन प्रदान करते हैं किन्तु शीट की मोटाई और सतह की बनावट भी निर्धारित करते हैं।[7] अधिकांशतः यूवी-अवशोषण, बनावट, ऑक्सीजन पारगम्य प्रतिरोध, या ऊर्जा प्रतिबिंब जैसे विशिष्ट गुण प्राप्त करने के लिए आधार पदार्थ के शीर्ष पर एक या अधिक परतें लगाने के लिए सह-बहिर्वेधन का उपयोग किया जाता है।

प्लास्टिक शीट संचय के लिए सामान्य पोस्ट-बहिर्वेधन प्रक्रिया थर्मोफ़ॉर्मिंग है, जहां शीट को कोमल (प्लास्टिक) होने तक तापक किया जाता है, और एक सांचे के माध्यम से एक अवीन आकार में बनाया जाता है। जब वैक्यूम का उपयोग किया जाता है, तो इसे अधिकांशतः वैक्यूम बनाना के रूप में वर्णित किया जाता है। ओरिएंटेशन (अर्थात मोल्ड में खींची जाने वाली शीट की क्षमता/उपलब्ध घनत्व जो सामान्यतः 1 से 36 इंच की गहराई में भिन्न हो सकती है) अत्यधिक महत्वपूर्ण है और अधिकांश प्लास्टिक के लिए निर्माण चक्र के समय को अधिक प्रभावित करता है।

ट्यूबिंग बाहर निकालना

एक्सट्रूडेड टयूबिंग (पदार्थ ), जैसे कि पीवीसी पाइप, का निर्माण ब्लो फिल्म बहिर्वेधन में उपयोग किए जाने वाले समान डाई का उपयोग करके किया जाता है। इस प्रकार से धनात्मक दबाव को पिन के माध्यम से आंतरिक गुहाओं पर प्रयुक्त किया जा सकता है, या सही अंतिम आयाम सुनिश्चित करने के लिए वैक्यूम साइज़र का उपयोग करके बाहरी व्यास पर ऋणात्मक दबाव प्रयुक्त किया जा सकता है। और डाई में उपयुक्त आंतरिक मेन्ड्रेल जोड़कर अतिरिक्त लुमेन या छिद्र डाले जा सकते हैं।

अतः मल्टी-लेयर टयूबिंग अनुप्रयोग ऑटोमोटिव उद्योग, प्लंबिंग और तापक उद्योग और पैकेजिंग उद्योग में भी उपस्तिथ हैं।

ओवर जैकेटिंग बहिर्वेधन

ओवर जैकेटिंग बहिर्वेधन उपस्तिथा तार या केबल पर प्लास्टिक की बाहरी परत लगाने की अनुमति देता है। तारों को इन्सुलेट करने की यह सामान्य प्रक्रिया है।

तार, ट्यूबिंग (या जैकेटिंग) और दबाव पर कोटिंग के लिए दो भिन्न-भिन्न प्रकार के डाई टूलिंग का उपयोग किया जाता है। जैकेटिंग टूलींग में, पॉलिमर पिघला हुआ डाई लिप्स से ठीक पहले तक आंतरिक तार को नहीं छूता है। दबाव टूलींग में, पिघला हुआ पदार्थ डाई लिप्स तक पहुंचने से बहुत पहले आंतरिक तार से संपर्क करता है; पिघल का उचित आसंजन सुनिश्चित करने के लिए यह उच्च दबाव पर किया जाता है। यदि नवीन परत और उपस्तिथा तार के मध्य घनिष्ठ संपर्क या आसंजन की आवश्यकता होती है, तो दबाव उपकरण का उपयोग किया जाता है। यदि आसंजन वांछित/आवश्यक नहीं है, तो इसके स्थान पर जैकेटिंग टूलींग का उपयोग किया जाता है।

सह-बाहर निकालना

सह-बहिर्वेधन एक साथ पदार्थ की अनेक परतों को बाहर निकालना है। इस प्रकार का बहिर्वेधन पिघलने के लिए दो या दो से अधिक एक्सट्रूडर का उपयोग करता है और एक ही बहिर्वेधन हेड (डाई) में विभिन्न श्यानता प्लास्टिक के स्थिर वॉल्यूमेट्रिक थ्रूपुट को वितरित करता है जो पदार्थ को वांछित रूप में बाहर निकाल देता है। इस तकनीक का उपयोग ऊपर वर्णित किसी भी प्रक्रिया (ब्लो फिल्म, ओवरजैकेटिंग, ट्यूबिंग, शीट) पर किया जाता है। और परत की मोटाई पदार्थ वितरित करने वाले व्यक्तिगत एक्सट्रूडर की सापेक्ष गति और आकार द्वारा नियंत्रित की जाती है।

अनेक वास्तविक विश्व के परिदृश्यों में, एक एकल बहुलक किसी एप्लिकेशन की सभी मांगों को पूर्ण नहीं कर सकता है। कंपाउंड बहिर्वेधन मिश्रित पदार्थ को बाहर निकालने की अनुमति देता है, किन्तु सह-बहिर्वेधन भिन्न-भिन्न पदार्थों को एक्सट्रूडेड उत्पाद में भिन्न-भिन्न परतों के रूप में बनाए रखता है, जिससे ऑक्सीजन पारगम्यता, शक्ति, सशक्तता और पहनने के प्रतिरोध जैसे विभिन्न गुणों वाली पदार्थों को उचित स्थान पर रखने की अनुमति मिलती है।

बाहर निकालना कोटिंग

इस प्रकार से बहिर्वेधन कोटिंग कागज, पन्नी या फिल्म के उपस्तिथा रोलसंचय पर एक अतिरिक्त परत को कोट करने के लिए ब्लो या कास्ट फिल्म प्रक्रिया का उपयोग कर रही है। उदाहरण के लिए, इस प्रक्रिया का उपयोग जल के प्रति अधिक प्रतिरोधी बनाने के लिए पॉलीथीन के साथ कोटिंग करके कागज की विशेषताओं में सुधार करने के लिए किया जा सकता है। किन्तु निकाली गई परत का उपयोग दो अन्य पदार्थों को एक साथ लाने के लिए चिपकने वाले के रूप में भी किया जा सकता है। टेट्रा पैक इस प्रक्रिया का एक व्यावसायिक उदाहरण है।

यौगिक बहिर्वेधन

कंपाउंडिंग बहिर्वेधन एक ऐसी प्रक्रिया है जो की प्लास्टिक यौगिक देने के लिए एक या एक से अधिक पॉलिमर को एडिटिव्स के साथ मिलाती है। फ़ीड छर्रों, पाउडर और/या तरल पदार्थ हो सकते हैं, किन्तु उत्पाद सामान्यतः कणिका के रूप में होता है, जिसका उपयोग अन्य प्लास्टिक बनाने की प्रक्रियाओं जैसे बहिर्वेधन और इंजेक्शन मोल्डिंग में किया जाता है। इस प्रकार से पारंपरिक बहिर्वेधन की तरह, अनुप्रयोग और वांछित थ्रूपुट के आधार पर मशीन के आकार में एक विस्तृत श्रृंखला होती है। जबकि पारंपरिक बहिर्वेधन में एकल या डबल-स्क्रू एक्सट्रूडर का उपयोग किया जा सकता है, कंपाउंडिंग बहिर्वेधन में पर्याप्त मिश्रण की आवश्यकता ट्विन-स्क्रू एक्सट्रूडर को अनिवार्य बनाती है।[8][9]

एक्सट्रूडर के प्रकार

ट्विन स्क्रू एक्सट्रूडर के दो उप-प्रकार: सह-रोटेटिंग और काउंटर-रोटेटिंग हैं। यह नामकरण प्रत्येक स्क्रू की दूसरे की तुलना में घूमने की सापेक्ष दिशा को दर्शाता है। सह-रोटेशन मोड में, दोनों स्क्रू या तो दक्षिणावर्त या वामावर्त घूमते हैं; काउंटर-रोटेशन में, एक स्क्रू दक्षिणावर्त घूमता है जबकि दूसरा विपरीत दिशा में घूमता है। यह दिखाया गया है कि, किसी दिए गए क्रॉस-सेक्शनल क्षेत्र और ओवरलैप (इंटरमेशिंग) की डिग्री के लिए, सह-घूर्णन जुड़वां एक्सट्रूडर में अक्षीय वेग और मिश्रण की डिग्री अधिक होती है। चूंकि, काउंटर-रोटेटिंग एक्सट्रूडर में दबाव निर्माण अधिक होता है।[10] इस प्रकार से स्क्रू डिज़ाइन सामान्यतः मॉड्यूलर होता है जिसमें विभिन्न संवहन और मिश्रण तत्वों को शाफ्ट पर व्यवस्थित किया जाता है जिससे प्रक्रिया में परिवर्तन या पहनने या संक्षारक क्षति के कारण व्यक्तिगत घटकों के प्रतिस्थापन के लिए शीघ्रता से पुन: कॉन्फ़िगरेशन की अनुमति मिल सकती है। मशीन का आकार 12 मिमी से लेकर 380 मिमी तक उच्च होता है [12- जेम्स व्हाइट द्वारा पॉलिमर मिक्सिंग, पृष्ठ 129-140]

लाभ

बहिर्वेधन का एक बड़ा लाभ यह है कि पाइप जैसे प्रोफाइल को किसी भी लंबाई तक बनाया जा सकता है। यदि पदार्थ पर्याप्त रूप से लचीली है, तो पाइप को रील पर कुंडलित करके भी दीर्घ लंबाई में बनाया जा सकता है। इस प्रकार से एक अन्य लाभ रबर सील सहित एकीकृत कपलर के साथ पाइपों को बाहर निकालना है।[11]

यह भी देखें

संदर्भ

- ↑ TEPPFA, The European Plastic Pipes and Fittings Association. "उत्पादन प्रक्रियाएं".

- ↑ Tadmor and Gogos (2006). ‘’Principles of Polymer Processing’’. John Wiley and Sons. ISBN 978-0-471-38770-1

- ↑ Rauwendaal, Chris (2001), Polymer Extrusion, 4th ed, Hanser, ISBN 3-446-21774-6.

- ↑ Todd, Allen & Alting 1994, pp. 223–227.

- ↑ "उड़ी हुई फिल्म की समस्याओं को कैसे हल करें" (PDF). Lyondell Chemical Company. Retrieved 31 August 2012.

- ↑ John Vogler (1984). प्लास्टिक का छोटे पैमाने पर पुनर्चक्रण. Intermediate Technology Publication. pp. 6–7.

- ↑ Process, Methods and Features of plastic extrusion technology, archived from the original on 2013-02-02, retrieved 2012-08-01

- ↑ Rosato, Marlene G. (2000), Concise encyclopedia of plastics, Springer, p. 245, ISBN 978-0-7923-8496-0.

- ↑ Giles, Harold F.; Wagner, John R.; Mount, Eldridge M. (2005), Extrusion: the definitive processing guide and handbook, William Andrew, p. 151, ISBN 978-0-8155-1473-2.

- ↑ Shah, A and Gupta, M (2004). "Comparison of the flow in co-rotating and counter-rotating twin-screw extruders". ANTEC, www.plasticflow.com.

- ↑ TEPPFA, The European Plastic Pipes and Fittings Association. "उत्पादन प्रक्रियाएं".

ग्रन्थसूची

- Todd, Robert H.; Allen, Dell K.; Alting, Leo (1994), Manufacturing Processes Reference Guide, Industrial Press Inc., ISBN 0-8311-3049-0.