उत्प्रेरक सुधार: Difference between revisions

No edit summary |

No edit summary |

||

| Line 88: | Line 88: | ||

=== लंपिंग तकनीक का उपयोग करके मॉडल प्रतिक्रियाएं === | === लंपिंग तकनीक का उपयोग करके मॉडल प्रतिक्रियाएं === | ||

उत्प्रेरक सुधार प्रक्रिया फीडस्टॉक, अप्राप्य प्रतिक्रियाओं और उच्च तापमान रेंज में बहुत अधिक घटकों के कारण, उत्प्रेरक सुधारक रिएक्टरों का डिजाइन और अनुकरण जटिलताओं के साथ है। लंपिंग तकनीक का उपयोग जटिलताओं को कम करने के लिए बड़े पैमाने पर किया जाता है ताकि सुधार प्रणाली और गतिज दर मापदंडों का ठीक से वर्णन करने वाले गांठ और प्रतिक्रिया मार्ग फीडस्टॉक संरचना पर निर्भर न हों।<ref name=":0" />हाल के कार्यों में से एक में, नेफ्था को 15 प्रतिक्रियाओं के साथ 17 हाइड्रोकार्बन अंशों के संदर्भ में माना जाता है जिसमें | उत्प्रेरक सुधार प्रक्रिया फीडस्टॉक, अप्राप्य प्रतिक्रियाओं और उच्च तापमान रेंज में बहुत अधिक घटकों के कारण, उत्प्रेरक सुधारक रिएक्टरों का डिजाइन और अनुकरण जटिलताओं के साथ है। लंपिंग तकनीक का उपयोग जटिलताओं को कम करने के लिए बड़े पैमाने पर किया जाता है ताकि सुधार प्रणाली और गतिज दर मापदंडों का ठीक से वर्णन करने वाले गांठ और प्रतिक्रिया मार्ग फीडस्टॉक संरचना पर निर्भर न हों।<ref name=":0" />हाल के कार्यों में से एक में, नेफ्था को 15 प्रतिक्रियाओं के साथ 17 हाइड्रोकार्बन अंशों के संदर्भ में माना जाता है जिसमें C<sub>1</sub> को C<sub>5</sub> हाइड्रोकार्बन को हल्के पैराफिन के रूप में निर्दिष्ट किया जाता है और C<sub>6</sub> को C<sub>8+</sub> नेफ्था कट को [[ आइसोपैराफिन्स ]], सामान्य पैराफिन, नेफ्थीन और एरोमेटिक्स के रूप में जाना जाता है।<ref name=":0" />उत्प्रेरक नेफ्था सुधार में प्रतिक्रियाएं प्राथमिक हैं और प्रत्येक प्रतिक्रिया की दर का वर्णन करने के लिए हौगेन-वाटसन लैंगमुइर-हिन्शेलवुड प्रकार प्रतिक्रिया दर अभिव्यक्तियों का उपयोग किया जाता है। इस प्रकार के दर समीकरण स्पष्ट रूप से उत्प्रेरक के साथ रासायनिक प्रजातियों की बातचीत के लिए जिम्मेदार होते हैं इसमें भाजक होते हैं जिसमें प्रतिक्रियाशील प्रजातियों के सोखने की विशेषता प्रस्तुत की जाती है।<ref name=":0" /> | ||

Revision as of 23:02, 28 November 2022

उत्प्रेरक सुधार एक रासायनिक प्रक्रिया है जिसका उपयोग कच्चे तेल (सामान्यतः कम ओकटाइन रेटिंग वाले) से डिस्टिल्ड [[ पेट्रोलियम रिफाइनरी ]] पेट्रोलियम नेफ्थास को रिफॉर्मेट नामक उच्च-ऑक्टेन तरल उत्पादों में परिवर्तित करने के लिए किया जाता है, जो उच्च-ऑक्टेन गैसोलीन के लिए प्रीमियम सम्मिश्रण स्टॉक होते हैं। यह प्रक्रिया निम्न-ऑक्टेन रैखिक हाइड्रोकार्बन (पैराफिन) को शाखित अल्केन्स (आइसोपैराफिन) और चक्रीय नेफ्थीन में परिवर्तित करती है, तब उच्च-ऑक्टेन सुगंधित हाइड्रोकार्बन का उत्पादन करने के लिए आंशिक रूप से निर्जलित होते हैं। डिहाइड्रोजनीकरण भी महत्वपूर्ण मात्रा में उपोत्पाद हाइड्रोजन गैस का उत्पादन करता है, जिसे हाइड्रोकार्बन जैसी अन्य रिफाइनरी प्रक्रियाओं में खिलाया जाता है। एक पक्ष प्रतिक्रिया हाइड्रोजनोलिसिस है, जो कम मूल्य के हल्के हाइड्रोकार्बन, जैसे मीथेन , एटैन , प्रोपेन और ब्यूटेनस का उत्पादन करती है।

गैसोलीन सम्मिश्रण स्टॉक के अतिरिक्त, रिफॉर्मेट सुगंधित थोक रसायनों जैसे बेंजीन , टोल्यूनि, ज़ाइलीन और एथिलबेनज़ीन का मुख्य स्रोत है, जिनके विविध उपयोग हैं, सबसे महत्वपूर्ण रूप से प्लास्टिक में रूपांतरण के लिए कच्चे माल के रूप में प्रयोग किये जाते है । चूँकि , रिफॉर्मेट की बेंजीन सामग्री इसे कासीनजन बनाती है, जिसके कारण सरकारी नियमों को प्रभावी ढंग से इसकी बेंजीन सामग्री को कम करने के लिए आगे की प्रक्रिया की आवश्यकता होती है।

यह प्रक्रिया प्राकृतिक गैस , नेफ्था या अन्य पेट्रोलियम-व्युत्पन्न फीडस्टॉक्स से हाइड्रोजन, अमोनिया और मेथनॉल जैसे उत्पादों का उत्पादन करने के लिए औद्योगिक रूप से उपयोग की जाने वाली उत्प्रेरक भाप सुधार प्रक्रिया से काफी अलग है और इसलिए भ्रमित नहीं होना चाहिए, न ही इस प्रक्रिया को विभिन्न अन्य उत्प्रेरक सुधार प्रक्रियाओं के साथ भ्रमित किया जाना चाहिए जो ईंधन कोशिकाओं या अन्य उपयोगों के लिए हाइड्रोजन का उत्पादन करने के लिए मेथनॉल या बायोमास व्युत्पन्न फीडस्टॉक्स का उपयोग करते हैं।

ये दो मुख्य वर्ग हैं जिनमें सुधार प्रक्रियाओं के लिए उपयोग किए जाने वाले उत्प्रेरक आते हैं।

- समर्थित महान धातु

- गैर-महान संक्रमण धातु

विभिन्न प्रक्रियाओं का उपयोग करने वाले सिनगैस के संश्लेषण के लिए सर्वश्रेष्ठ उत्प्रेरक रंगमंच कई शोधों का विषय रहा है। रोडियम,[1][2] रूथेनियम,[3][4] और प्लैटिनम ,[5][6] साथ ही दुर्ग [7] और इरिडियम [8] उत्प्रेरक, सभी हाइड्रोजन उत्पादन , उत्प्रेरक थर्मल अपघटन, और शुष्क सुधार उत्प्रेरक पर गहन अध्ययन का विषय रहे हैं।[9] नोबल धातु-आधारित उत्प्रेरक कार्बन उत्पादन या ऑक्सीकरण द्वारा निष्क्रिय होने के लिए बहुत अधिक प्रभावी और सामान्यतः कम संवेदनशील होते हैं, लेकिन क्योंकि वे अधिक किफायती होते हैं (कुलीन धातुओं की तुलना में 100-150 गुना कम लागत), इसलिए उनका उपयोग कम से कम किया जाता है ।[10] औद्योगीकरण में, निकल पर निर्भर उत्प्रेरकों का अधिकाधिक उपयोग किया जाता है। चूँकि,कार्बन संचय के कारण, उनकी लचीलापन कम है। मीथेन सुधार के लिए सबसे महत्वपूर्ण मुद्दा, विशेष रूप से शुष्क सुधार में, गैर-महान धातु उत्प्रेरक के लिए कार्बन जमाव का दमन है। उत्प्रेरकों की सतह की मूलभूतता बढ़ाना और सक्रिय अवयवों के कण आकार को विनियमित करना कार्बन को जमा होने से रोकने के लिए उपयोग की जाने वाली दो तकनीकें हैं। मेटल-सपोर्ट परस्पर क्रिया सुधार, सॉलिड सॉल्यूशंस का निर्माण, और प्लाज़्मा प्रोसेस कुछ ऐसी ही रणनीतियाँ हैं, जिन्हें मेटल पार्टिकल साइज़ को मैनेज करने के लिए विकसित किया गया है। एक समर्थन या प्रमोटर गतिविधि के रूप में मूल धातु ऑक्साइड आसंजन का उपयोग करके उत्प्रेरक की सतह की बुनियादीता को बढ़ाया गया था। कई लेखकों के काम के परिणामस्वरूप बढ़े हुए उत्प्रेरक और प्रक्रियाओं ने समग्र दक्षता और पर्यावरणीय प्रदर्शन में सुधार किया है।[11][12]

इतिहास

1940 के दशक में, व्लादिमीर हेंसल,[13] यूनिवर्सल ऑयल प्रोडक्ट्स (यूओपी) के लिए काम कर रहे एक शोध रसायनज्ञ ने प्लैटिनम युक्त [[ उत्प्रेरक ]] का उपयोग करके एक उत्प्रेरक सुधार प्रक्रिया विकसित की, बाद में 1949 में यूओपी द्वारा कम ऑक्टेन नेफ्थास से उच्च ऑक्टेन गैसोलीन के उत्पादन के लिए हेंसल की प्रक्रिया का व्यावसायीकरण किया गया और यूओपी प्रक्रिया को प्लेटफॉर्मिंग प्रक्रिया के रूप में जाना जाने लगा।[14] पहली प्लेटफ़ॉर्मिंग इकाई 1949 में सड़क कैंसर के मुस्केगोन में ओल्ड डच रिफाइनिंग कंपनी की रिफ़ाइनरी में बनाई गई थी।

उसके बाद के वर्षों में, कुछ प्रमुख तेल कंपनियों और अन्य संगठनों द्वारा प्रक्रिया के कई अन्य संस्करण विकसित किए गए हैं। आज, दुनिया भर में उत्पादित अधिकांश गैसोलीन उत्प्रेरक सुधार प्रक्रिया से प्राप्त होता है।

विकसित किए गए कुछ अन्य उत्प्रेरक सुधार संस्करणों के नाम के लिए, जिनमें से सभी ने प्लैटिनम और/या रेनियम उत्प्रेरक का उपयोग किया:

- रेनिफॉर्मिंग: शेवरॉन ऑयल कंपनी द्वारा विकसित।

- सीसीआर प्लेटफॉर्मिंग: यूनिवर्सल ऑयल प्रोडक्ट्स (यूओपी) द्वारा विकसित, निरंतर उत्प्रेरक पुनर्जनन के लिए डिज़ाइन किया गया एक प्लेटफ़ॉर्मिंग संस्करण।

- पॉवरफॉर्मिंग: एसो,ऑयल कंपनी द्वारा विकसित, जिसे वर्तमान में एक्सॉनमोबिल के नाम से जाना जाता है।

- मैग्नाफॉर्मिंग: एंगेलहार्ड और एआरसीओ द्वारा विकसित।

- अल्ट्राफॉर्मिंग: इंडियाना के स्टैंडर्ड ऑयल द्वारा विकसित, जो अब ब्रिटिश पेट्रोलियम का एक हिस्सा है।

- हौड्रिफॉर्मिंग: हौड्री प्रोसेस कॉर्पोरेशन द्वारा विकसित।

- ऑक्टेनाइजिंग: पेट्रोलियम के फ्रेंच संस्थान (आईएफपी) की सहायक एक्सेंस द्वारा विकसित एक उत्प्रेरक सुधार संस्करण, जिसे निरंतर उत्प्रेरक पुनर्जनन के लिए डिज़ाइन किया गया है।

रसायन विज्ञान

पेट्रोलियम रिफाइनरियों में प्रयुक्त उत्प्रेरक सुधार प्रक्रिया की प्रतिक्रिया रसायन शास्त्र का वर्णन करने से पहले, उत्प्रेरक सुधार फीडस्टॉक्स के रूप में उपयोग किए जाने वाले विशिष्ट नाफ्था पर चर्चा की जाएगी।

विशिष्ट नेफ्था फीडस्टॉक्स

एक पेट्रोलियम रिफाइनरी में कई इकाई संचालन और इकाई प्रसंस्करण शामिल हैं। रिफाइनरी में पहली इकाई का संचालन परिष्कृत(निर्मल) किए जा रहे पेट्रोलियम के कच्चे तेल का निरंतर आसवन है I ओवरहेड लिक्विड डिस्टिलेट को नेफ्था कहा जाता है और यह रिफाइनरी के गैसोलीन (पेट्रोल) उत्पाद का एक प्रमुख घटक बन जाएगा, जब इसे सल्फर युक्त हाइड्रोकार्बन को हटाने के लिए एक हाइड्रोडेसल्फराइजेशन के माध्यम से संसाधित किया जाता है और एक उत्प्रेरक सुधारक के साथ अपने हाइड्रोकार्बन अणुओं को और अधिक जटिल अणुओं में सुधार करने के लिए एक उत्प्रेरक सुधारक होता है। उच्च ऑक्टेन रेटिंग मूल्य। नेफ्था कई अलग-अलग हाइड्रोकार्बन यौगिकों का मिश्रण है। इसका प्रारंभिक क्वथनांक लगभग 35 °C और अंतिम क्वथनांक लगभग 200 °C होता है, और इसमें एल्केन , नैफ्थीन (चक्रीय पैराफिन) और सुगंधित हाइड्रोकार्बन होते हैं जिनमें 6 कार्बन परमाणु से लेकर लगभग 10 या 11 कार्बन परमाणु होते हैं।

कच्चे तेल के आसवन से नेफ्था को अक्सर 6 या उससे कम कार्बन परमाणुओं वाले हाइड्रोकार्बन के अधिकांश (लेकिन सभी नहीं) वाले हल्के नेफ्था का उत्पादन करने के लिए और 6 से अधिक के साथ हाइड्रोकार्बन के अधिकांश (लेकिन सभी नहीं) वाले भारी नेफ्था का उत्पादन करने के लिए आसुत किया जाता है। भारी नेफ्था का प्रारंभिक क्वथनांक लगभग 140 से 150 डिग्री सेल्सियस और अंतिम क्वथनांक लगभग 190 से 205 डिग्री सेल्सियस होता है। कच्चे तेल के आसवन से प्राप्त नेफ्थास को स्ट्रेट-रन नेफ्था कहा जाता है।

यह सीधे चलने वाला भारी नेफ्था है जिसे सामान्यतः एक उत्प्रेरक सुधारक में संसाधित किया जाता है क्योंकि प्रकाश नेफ्था में 6 या उससे कम कार्बन परमाणुओं वाले अणु होते हैं, जो सुधार होने पर ब्यूटेन और कम आणविक भार वाले हाइड्रोकार्बन में टूट जाते हैं जो उच्च के रूप में उपयोगी नहीं होते हैं- ऑक्टेन गैसोलीन सम्मिश्रण घटक। इसके अलावा, 6 कार्बन परमाणुओं वाले अणु सुगंधित पदार्थ बनाते हैं जो अवांछनीय है क्योंकि कई देशों में सरकारी पर्यावरण नियम गैसोलीन में मौजूद सुगंध (सबसे विशेष रूप से बेंजीन) की मात्रा को सीमित करते हैं।[15][16][17] दुनिया भर में तेल क्षेत्रों की बहुत सारी पेट्रोलियम सूची है और प्रत्येक कच्चे तेल की अपनी अनूठी संरचना या कच्चे तेल की परख होती है| इसके अलावा, सभी रिफाइनरी एक ही कच्चे तेल को संसाधित नहीं करती हैं और प्रत्येक रिफाइनरी अपने स्वयं के अनूठे प्रारंभिक और अंतिम क्वथनांक के साथ अपने स्वयं के सीधे चलने वाले नेफ्था का उत्पादन करती है। दूसरे शब्दों में, नेफ्था एक विशिष्ट शब्द के अतिरिक्त एक सामान्य शब्द है।

नीचे दी गई तालिका में विभिन्न कच्चे तेलों से प्राप्त उत्प्रेरक सुधार के लिए उपलब्ध कुछ विशिष्ट सीधे चलने वाले भारी नेफ्था फीडस्टॉक्स सूचीबद्ध हैं। यह देखा जा सकता है कि वे पैराफिन, नैफ्थीन और एरोमेटिक्स की सामग्री में काफी भिन्न हैं:

| Crude oil name Location |

Barrow Island Australia[18] |

Mutineer-Exeter Australia[19] |

CPC Blend Kazakhstan[20] |

Draugen North Sea[21] |

|---|---|---|---|---|

| Initial boiling point, °C | 149 | 140 | 149 | 150 |

| Final boiling point, °C | 204 | 190 | 204 | 180 |

| Paraffins, liquid volume % | 46 | 62 | 57 | 38 |

| Naphthenes, liquid volume % | 42 | 32 | 27 | 45 |

| Aromatics, liquid volume % | 12 | 6 | 16 | 17 |

कुछ रिफाइनरी नेफ्था में ओलेफिन्स शामिल हैं, जैसे कि तरल उत्प्रेरक क्रैकिंग से प्राप्त नेफ्था और कई रिफाइनरियों में प्रयुक्त विलंबित कोकर प्रक्रियाएं। कुछ रिफाइनरियां हाइड्रोडीसल्फराइजेशन भी कर सकती हैं और उन नेफ्थाओं को उत्प्रेरित रूप से सुधार सकती हैं। चूँकि, अधिकांश भाग के लिए, उत्प्रेरक सुधार का उपयोग मुख्य रूप से सीधे चलने वाले भारी नेफ्थाओं पर किया जाता है, जैसे कि उपरोक्त तालिका में कच्चे तेल के आसवन से प्राप्त होते हैं।

प्रतिक्रिया रसायन

उत्प्रेरक सुधार प्रक्रिया में कई रासायनिक प्रतिक्रियाएं होती हैं, जो सभी उत्प्रेरक और हाइड्रोजन के उच्च आंशिक दबाव की उपस्थिति में होती हैं। उत्प्रेरक सुधार के प्रकार या संस्करण के साथ-साथ वांछित प्रतिक्रिया गंभीरता के आधार पर, प्रतिक्रिया की स्थिति लगभग 495 से 525 डिग्री सेल्सियस के तापमान और लगभग 5 से 45 वातावरण के दबाव से होती है।[22][23]

सामान्यतः प्रयोग किए जाने वाले उत्प्रेरक सुधार उत्प्रेरक में प्लैटिनम और/या रेनियम जैसी उत्कृष्ट धातुएं होती हैं, जो सल्फर और नाइट्रोजन यौगिकों द्वारा उत्प्रेरक विषाक्तता के लिए अतिसंवेदनशील होती हैं। इसलिए, एक उत्प्रेरक सुधारक को नेफ्था फीडस्टॉक हमेशा एक हाइड्रोडेसल्फराइजेशन इकाई में पूर्व-संसाधित होता है जो सल्फर और नाइट्रोजन यौगिकों को हटा देता है। अधिकांश उत्प्रेरकों को सल्फर और नाइट्रोजन दोनों की मात्रा 1 पीपीएम से कम की आवश्यकता होती है।

चार प्रमुख उत्प्रेरक सुधार प्रतिक्रियाएं हैं:रेफरी नाम = गैरी>Gary, J.H.; Handwerk, G.E. (1984). पेट्रोलियम शोधन प्रौद्योगिकी और अर्थशास्त्र (2nd ed.). Marcel Dekker, Inc. ISBN 0-8247-7150-8.</ref>

- 1: नैफ्थीन का निर्जलीकरण उन्हें एरोमेटिक्स में परिवर्तित करता है , जैसा कि मिथाइलसाइक्लोहेक्सेन (एक नेफ्थीन) से टोल्यूनि (एक सुगंधित) में रूपांतरण को उदाहरण के रूप में नीचे दिखाया गया है:

:2: ओकटाइन के 2,5-डाइमिथाइलहेक्सेन (एक आइसोपैराफिन ) में रूपांतरण को उदाहरण के रूप में आइसोपैराफिन के लिए सामान्य पैराफिन का आइसोमराइज़ेशन , जैसा कि नीचे दिखाया गया है:

:3: पैराफिन का एरोमेटिक्स (आमतौर पर डीहाइड्रोसाइक्लाइज़ेशन कहा जाता है) के लिए डिहाइड्रोजनीकरण और गंध , जैसा कि हेपटैन से टोल्यूनि के रूपांतरण को उदाहरण के रूप में दिखाया गया है:

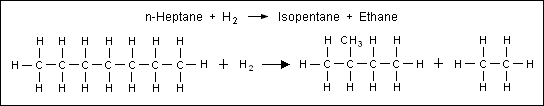

:4: पैराफिन का छोटे अणुओं में हाइड्रोक्रैकिंग, जैसा कि सामान्य हेप्टेन के आइसोपेंटेन और ईथेन में क्रैकिंग द्वारा उदाहरण के रूप में नीचे दिखाया गया है:

सुधारात्मक प्रतिक्रियाओं के दौरान, हाइड्रोक्रैकिंग प्रतिक्रियाओं को छोड़कर, अभिकारकों की कार्बन संख्या अपरिवर्तित रहती है, जो हाइड्रोकार्बन अणु को कम कार्बन परमाणुओं वाले अणुओं में तोड़ देती है।[23]पैराफिन का हाइड्रोकार्बन उपरोक्त चार प्रमुख सुधार प्रतिक्रियाओं में से केवल एक है जो हाइड्रोजन की खपत करता है। सामान्य पैराफिन का आइसोमेराइजेशन हाइड्रोजन का उपभोग या उत्पादन नहीं करता है।चूँकि, नैफ्थीन के डिहाइड्रोजनीकरण और पैराफिन के डिहाइड्रोसाइक्लाइज़ेशन दोनों ही हाइड्रोजन का उत्पादन करते हैं। पेट्रोलियम नेफ्था के उत्प्रेरक सुधार में हाइड्रोजन का कुल शुद्ध उत्पादन लगभग 50 से 200 क्यूबिक मीटर हाइड्रोजन गैस (0 डिग्री सेल्सियस और 1 एटीएम पर) प्रति क्यूबिक मीटर तरल नेफ्था फीडस्टॉक से होता है। संयुक्त राज्य अमेरिका की प्रथागत इकाइयों में, जो तरल नेफ्था फीडस्टॉक के प्रति बैरल (इकाई) 300 से 1200 क्यूबिक फीट हाइड्रोजन गैस (60 डिग्री फ़ारेनहाइट और 1 एटीएम पर) के बराबर है।[24] कई पेट्रोलियम रिफाइनरियों में, उत्प्रेरक सुधार में उत्पादित शुद्ध हाइड्रोजन रिफाइनरी में कहीं और उपयोग किए जाने वाले हाइड्रोजन के एक महत्वपूर्ण हिस्से की आपूर्ति करता है (उदाहरण के लिए, हाइड्रोडेसल्फराइजेशन प्रक्रियाओं में)। उत्प्रेरक पर बनने वाले किसी भी पॉलिमर को हाइड्रोजेनोलिसिस के लिए हाइड्रोजन भी आवश्यक है।

व्यवहार में, नेफ्था फीडस्टॉक में नैफ्थीन की मात्रा जितनी अधिक होगी, रिफॉर्मेट की गुणवत्ता उतनी ही बेहतर होगी और हाइड्रोजन का उत्पादन उतना ही अधिक होगा। सुधार के लिए सबसे अच्छा नेफ्था युक्त कच्चे तेल आमतौर पर पश्चिमी अफ्रीका या उत्तरी सागर से होते हैं, जैसे कि बोनी लाइट ऑयल या ट्रोल गैस फील्ड।

लंपिंग तकनीक का उपयोग करके मॉडल प्रतिक्रियाएं

उत्प्रेरक सुधार प्रक्रिया फीडस्टॉक, अप्राप्य प्रतिक्रियाओं और उच्च तापमान रेंज में बहुत अधिक घटकों के कारण, उत्प्रेरक सुधारक रिएक्टरों का डिजाइन और अनुकरण जटिलताओं के साथ है। लंपिंग तकनीक का उपयोग जटिलताओं को कम करने के लिए बड़े पैमाने पर किया जाता है ताकि सुधार प्रणाली और गतिज दर मापदंडों का ठीक से वर्णन करने वाले गांठ और प्रतिक्रिया मार्ग फीडस्टॉक संरचना पर निर्भर न हों।[23]हाल के कार्यों में से एक में, नेफ्था को 15 प्रतिक्रियाओं के साथ 17 हाइड्रोकार्बन अंशों के संदर्भ में माना जाता है जिसमें C1 को C5 हाइड्रोकार्बन को हल्के पैराफिन के रूप में निर्दिष्ट किया जाता है और C6 को C8+ नेफ्था कट को आइसोपैराफिन्स , सामान्य पैराफिन, नेफ्थीन और एरोमेटिक्स के रूप में जाना जाता है।[23]उत्प्रेरक नेफ्था सुधार में प्रतिक्रियाएं प्राथमिक हैं और प्रत्येक प्रतिक्रिया की दर का वर्णन करने के लिए हौगेन-वाटसन लैंगमुइर-हिन्शेलवुड प्रकार प्रतिक्रिया दर अभिव्यक्तियों का उपयोग किया जाता है। इस प्रकार के दर समीकरण स्पष्ट रूप से उत्प्रेरक के साथ रासायनिक प्रजातियों की बातचीत के लिए जिम्मेदार होते हैं इसमें भाजक होते हैं जिसमें प्रतिक्रियाशील प्रजातियों के सोखने की विशेषता प्रस्तुत की जाती है।[23]

प्रक्रिया विवरण

सबसे अधिक इस्तेमाल की जाने वाली उत्प्रेरक सुधार इकाई में तीन रासायनिक रिएक्टर होते हैं, जिनमें से प्रत्येक में उत्प्रेरक का एक निश्चित बिस्तर होता है, और सभी उत्प्रेरक को नियमित उत्प्रेरक पुनर्जनन शटडाउन के दौरान सीटू # रसायन विज्ञान और रासायनिक इंजीनियरिंग में पुनर्जीवित किया जाता है, जो प्रत्येक 6 से 24 महीनों में लगभग एक बार होता है। . ऐसी इकाई को अर्ध-पुनर्योजी उत्प्रेरक सुधारक (एसआरआर) के रूप में जाना जाता है।

कुछ उत्प्रेरक सुधार इकाइयों में एक अतिरिक्त स्पेयर या स्विंग रिएक्टर होता है और प्रत्येक रिएक्टर को अलग-अलग अलग किया जा सकता है ताकि किसी एक रिएक्टर को सीटू पुनर्जनन में किया जा सके जबकि अन्य रिएक्टर प्रचालन में हों। जब उस रिएक्टर को फिर से बनाया जाता है, तो यह दूसरे रिएक्टर को बदल देता है, जो बदले में अलग हो जाता है ताकि इसे फिर से बनाया जा सके। ऐसी इकाइयाँ, जिन्हें चक्रीय उत्प्रेरक सुधारक कहा जाता है, बहुत सामान्य नहीं हैं। चक्रीय उत्प्रेरक सुधारक आवश्यक शटडाउन के बीच की अवधि को बढ़ाने का काम करते हैं।

नवीनतम और सबसे आधुनिक प्रकार के उत्प्रेरक सुधारकों को निरंतर उत्प्रेरक पुनर्जनन (सीसीआर) सुधारक कहा जाता है। इस तरह की इकाइयों को एक विशेष पुनर्योजी में उत्प्रेरक के हिस्से के निरंतर इन-सीटू पुनर्जनन द्वारा परिभाषित किया जाता है, और पुन: उत्पन्न उत्प्रेरक को ऑपरेटिंग रिएक्टरों के निरंतर जोड़ द्वारा परिभाषित किया जाता है। 2006 तक, दो CCR संस्करण उपलब्ध थे: UOP की CCR Platformer प्रक्रिया[25] और एक्सेंस की ऑक्टेनाइजिंग प्रक्रिया।[26] सीसीआर इकाइयों की स्थापना और उपयोग तेजी से बढ़ रहा है।

प्रारंभिक उत्प्रेरक सुधार इकाइयों में से कई (1950 और 1960 के दशक में) गैर-पुनर्योजी थे कि वे स्वस्थानी उत्प्रेरक पुनर्जनन में प्रदर्शन नहीं करते थे। इसके बजाय, जब आवश्यक हो, पुराने उत्प्रेरक को नए उत्प्रेरक द्वारा बदल दिया गया था और वृद्ध उत्प्रेरक को उत्प्रेरक निर्माताओं को या तो पुनर्जीवित करने के लिए या वृद्ध उत्प्रेरक की प्लैटिनम सामग्री को पुनर्प्राप्त करने के लिए भेज दिया गया था। बहुत कम, यदि कोई हो, वर्तमान में प्रचालन में उत्प्रेरक सुधारक गैर-पुनर्योजी हैं।[citation needed] नीचे दिया गया प्रक्रिया प्रवाह आरेख एक विशिष्ट अर्ध-पुनर्योजी उत्प्रेरक सुधार इकाई को दर्शाता है।

तरल फ़ीड (आरेख में नीचे बाईं ओर) प्रतिक्रिया दबाव (5-45 एटीएम) तक पंप किया जाता है और हाइड्रोजन-समृद्ध रीसायकल गैस की एक धारा से जुड़ जाता है। परिणामी तरल-गैस मिश्रण को उष्मा का आदान प्रदान करने वाला के माध्यम से प्रवाहित करके पहले से गरम किया जाता है। पहले से गरम किए गए फ़ीड मिश्रण को पूरी तरह से वाष्पीकृत किया जाता है और पहले रिएक्टर में वाष्पीकृत अभिकारकों में प्रवेश करने से पहले प्रतिक्रिया तापमान (495-520 डिग्री सेल्सियस) तक गरम किया जाता है। चूंकि वाष्पीकृत अभिकारक रिएक्टर में उत्प्रेरक के स्थिर तल से प्रवाहित होते हैं, प्रमुख प्रतिक्रिया एरोमेटिक्स के लिए नैफ्थीन का निर्जलीकरण है (जैसा कि यहां पहले बताया गया है) जो अत्यधिक एन्दोठेर्मिक है और रिएक्टर के इनलेट और आउटलेट के बीच एक बड़े तापमान में कमी का परिणाम है। . आवश्यक प्रतिक्रिया तापमान और प्रतिक्रिया की दर को बनाए रखने के लिए, दूसरे रिएक्टर के माध्यम से बहने से पहले वाष्पीकृत धारा को दूसरे फायर किए गए हीटर में फिर से गरम किया जाता है। दूसरे रिएक्टर में तापमान फिर से कम हो जाता है और तीसरे रिएक्टर के माध्यम से बहने से पहले वाष्पीकृत धारा को तीसरे फायर किए गए हीटर में फिर से गरम किया जाना चाहिए। जैसे-जैसे वाष्पीकृत धारा तीन रिएक्टरों से होकर आगे बढ़ती है, प्रतिक्रिया दर कम होती जाती है और रिएक्टर बड़े हो जाते हैं। उसी समय, रिएक्टरों के बीच आवश्यक रीहीट की मात्रा कम हो जाती है। आमतौर पर, तीन रिएक्टर होते हैं जो उत्प्रेरक सुधार इकाई के वांछित प्रदर्शन को प्रदान करने के लिए आवश्यक होते हैं।

कुछ प्रतिष्ठान तीन अलग-अलग फायर किए गए हीटरों का उपयोग करते हैं जैसा कि योजनाबद्ध आरेख में दिखाया गया है और कुछ इंस्टॉलेशन तीन अलग-अलग हीटिंग कॉइल के साथ एक सिंगल फायर किए गए हीटर का उपयोग करते हैं।

तीसरे रिएक्टर से गर्म प्रतिक्रिया उत्पादों को हीट एक्सचेंजर के माध्यम से प्रवाहित करके आंशिक रूप से ठंडा किया जाता है, जहां पहले रिएक्टर को फ़ीड पहले से गरम किया जाता है और फिर दबाव नियंत्रक (पीसी) के माध्यम से गैस विभाजक में प्रवाहित होने से पहले वाटर-कूल्ड हीट एक्सचेंजर के माध्यम से प्रवाहित होता है।

गैस विभाजक पोत से अधिकांश हाइड्रोजन-समृद्ध गैस रीसायकल हाइड्रोजन गैस कंप्रेसर के चूषण में लौट आती है और सुधार प्रतिक्रियाओं से हाइड्रोजन-समृद्ध गैस का शुद्ध उत्पादन अन्य रिफाइनरी प्रक्रियाओं में उपयोग के लिए निर्यात किया जाता है जो हाइड्रोजन का उपभोग करते हैं (जैसे कि हाइड्रोडेसल्फराइजेशन इकाइयां और/या हाइड्रोक्रैकिंग)।

गैस विभाजक पोत से तरल को एक भिन्नात्मक स्तंभ में भेजा जाता है जिसे आमतौर पर स्टेबलाइजर कहा जाता है। स्टेबलाइजर से ओवरहेड ऑफगैस उत्पाद में हाइड्रोकार्बन प्रतिक्रियाओं द्वारा उत्पादित बायप्रोडक्ट मीथेन, ईथेन, प्रोपेन और ब्यूटेन गैसें होती हैं, जैसा कि एक उत्प्रेरक सुधारक की प्रतिक्रिया रसायन विज्ञान की उपरोक्त चर्चा में बताया गया है, और इसमें हाइड्रोजन की कुछ छोटी मात्रा भी हो सकती है। प्रोपेन और ब्यूटेन को हटाने और पुनर्प्राप्त करने के लिए उस ऑफगैस को रिफाइनरी के केंद्रीय गैस प्रसंस्करण संयंत्र में भेजा जाता है। इस तरह के प्रसंस्करण के बाद अवशिष्ट गैस रिफाइनरी की ईंधन गैस प्रणाली का हिस्सा बन जाती है।

स्टेबलाइजर से बॉटम्स उत्पाद हाई-ऑक्टेन लिक्विड रिफॉर्मेट है जो रिफाइनरी के उत्पाद गैसोलीन का एक घटक बन जाएगा। रिफॉर्मेट को सीधे गैसोलीन पूल में मिश्रित किया जा सकता है लेकिन अक्सर इसे दो या दो से अधिक धाराओं में अलग किया जाता है। एक सामान्य शोधन योजना में दो धाराओं, हल्के और भारी सुधार में सुधार को विभाजित करना शामिल है। लाइट रिफॉर्मेट में कम ऑक्टेन होता है और यदि यह इकाई उपलब्ध हो तो इसे आइसोमेराइजेशन फीडस्टॉक के रूप में इस्तेमाल किया जा सकता है। भारी सुधार ऑक्टेन में उच्च और बेंजीन में कम है, इसलिए यह गैसोलीन पूल के लिए एक उत्कृष्ट सम्मिश्रण घटक है।

रिफॉर्मेट में बेंजीन की सामग्री को कम करने के लिए बेंजीन को अक्सर एक विशिष्ट ऑपरेशन के साथ हटा दिया जाता है क्योंकि तैयार गैसोलीन में अक्सर बेंजीन सामग्री की ऊपरी सीमा होती है (यूई में यह 1% मात्रा है)। निकाले गए बेंजीन को रासायनिक उद्योग के लिए फीडस्टॉक के रूप में विपणन किया जा सकता है।

उत्प्रेरक और तंत्र

अधिकांश उत्प्रेरक सुधार उत्प्रेरक में सिलिकॉन डाइऑक्साइड या अनाकार सिलिका-एल्यूमिना | सिलिका-एल्यूमिना समर्थन आधार पर प्लैटिनम या रेनियम होता है, और कुछ में प्लैटिनम और रेनियम दोनों होते हैं। ताजा उत्प्रेरक का उपयोग करने से पहले क्लोराइड (क्लोरीनयुक्त) किया जाता है।

महान धातुओं (प्लैटिनम और रेनियम) को डिहाइड्रोजनीकरण प्रतिक्रियाओं के लिए उत्प्रेरक साइट माना जाता है और क्लोरीनयुक्त एल्यूमिना आइसोमेराइजेशन, चक्रीकरण और हाइड्रोकार्बन प्रतिक्रियाओं के लिए आवश्यक अम्ल साइट प्रदान करता है।[27]क्लोरीनेशन के दौरान सबसे ज्यादा सावधानी बरतनी पड़ती है। वास्तव में, यदि क्लोरीनयुक्त (या अपर्याप्त रूप से क्लोरीनयुक्त) उत्प्रेरक में प्लैटिनम और रेनियम वाष्प चरण में हाइड्रोजन द्वारा लगभग तुरंत धात्विक अवस्था में कम हो जाएगा। दूसरी ओर, अत्यधिक क्लोरीनीकरण उत्प्रेरक की गतिविधि को अत्यधिक कम कर सकता है।

अर्ध-पुनर्योजी उत्प्रेरक सुधारक में उत्प्रेरक की गतिविधि (यानी प्रभावशीलता) कार्बन जमाव और क्लोराइड हानि से संचालन के दौरान समय के साथ कम हो जाती है। उत्प्रेरक की गतिविधि को समय-समय पर कोक के उच्च तापमान ऑक्सीकरण के बाद क्लोरीनीकरण द्वारा पुनर्जीवित या बहाल किया जा सकता है। जैसा कि पहले कहा गया है, अर्ध-पुनर्योजी उत्प्रेरक सुधारक प्रति 6 से 24 महीनों में लगभग एक बार पुन: उत्पन्न होते हैं। प्रतिक्रियाशील स्थितियों (तापमान) की गंभीरता जितनी अधिक होगी, उत्पादित सुधार का ऑक्टेन उतना ही अधिक होगा, लेकिन दो पुनर्जनन के बीच चक्र की अवधि भी कम होगी। उत्प्रेरक की चक्र अवधि भी फीडस्टॉक की गुणवत्ता पर बहुत निर्भर है। हालांकि, रिफाइनरी में उपयोग किए जाने वाले कच्चे तेल के स्वतंत्र रूप से, सभी उत्प्रेरकों को 180 डिग्री सेल्सियस के नेफ्था फीडस्टॉक के अधिकतम अंतिम क्वथनांक की आवश्यकता होती है।

आम तौर पर, उत्प्रेरक को मूल्यवान प्लैटिनम और/या रेनियम सामग्री के सुधार के लिए निर्माता को वापस करने से पहले शायद 3 या 4 बार पुनर्जीवित किया जा सकता है।[27]

कमजोरियां और प्रतिस्पर्धा

सल्फर और नाइट्रोजन द्वारा संदूषण के लिए उत्प्रेरक सुधार की संवेदनशीलता को सुधारक में प्रवेश करने से पहले नेफ्था को हाइड्रोट्रीट करने की आवश्यकता होती है, जिससे प्रक्रिया की लागत और जटिलता बढ़ जाती है। डिहाइड्रोजनीकरण, सुधार का एक महत्वपूर्ण घटक, एक जोरदार एंडोथर्मिक प्रतिक्रिया है, और इस तरह, रिएक्टर पोत को बाहरी रूप से गर्म करने की आवश्यकता होती है। यह प्रक्रिया की लागत और उत्सर्जन दोनों में योगदान देता है। उत्प्रेरक सुधार में सामान्य पैराफिन की उच्च सामग्री के साथ नेफ्था को संसाधित करने की सीमित क्षमता होती है, उदा। गैस-टू-लिक्विड (जीटीएल) इकाइयों से नेफ्थास। कई देशों में मौजूदा नियमों द्वारा अनुमेय की तुलना में सुधार में बेंजीन की बहुत अधिक सामग्री है। इसका मतलब यह है कि सुधार को या तो एक एरोमैटिक्स निष्कर्षण इकाई में संसाधित किया जाना चाहिए, या सुगंधित पदार्थों की कम सामग्री के साथ उपयुक्त हाइड्रोकार्बन धाराओं के साथ मिश्रित किया जाना चाहिए। उत्प्रेरक सुधार के लिए रिफाइनरी में अन्य प्रसंस्करण इकाइयों की एक पूरी श्रृंखला की आवश्यकता होती है (आसवन टावर के अलावा, एक नेफ्था हाइड्रोट्रीटर, आमतौर पर प्रकाश नेफ्था, एक सुगंधित निष्कर्षण इकाई, आदि को संसाधित करने के लिए एक आइसोमेराइजेशन इकाई) जो इसे छोटे ( माइक्रो-) रिफाइनरी।

उत्प्रेरक सुधार प्रक्रियाओं के मुख्य लाइसेंसकर्ता, यूओपी और एक्सेंस, उत्प्रेरकों को बेहतर बनाने के लिए लगातार काम करते हैं, लेकिन सुधार की दर अपनी भौतिक सीमाओं तक पहुंच रही है। यह शेवरॉन फिलिप्स केमिकल (Aromax जैसी कंपनियों द्वारा नेफ्था को गैसोलीन में संसाधित करने के लिए नई तकनीकों के उद्भव को चला रहा है। [28]) और NGT सिंथेसिस (Methaforming,[28][29]).

अर्थशास्त्र

This section needs expansion. You can help by adding to it. (December 2017) |

उत्प्रेरक सुधार इस मायने में लाभदायक है कि यह लंबी-श्रृंखला वाले हाइड्रोकार्बन को परिवर्तित करता है, जिसके लिए उच्च आपूर्ति के बावजूद सीमित मांग है, शॉर्ट-चेन वाले हाइड्रोकार्बन में, जो पेट्रोल ईंधन में उनके उपयोग के कारण बहुत अधिक मांग में हैं। इसका उपयोग लघु-श्रृंखला वाले हाइड्रोकार्बन को सुगंधित करके उनकी ऑक्टेन रेटिंग में सुधार करने के लिए भी किया जा सकता है।[30]

संदर्भ

- ↑ Horn, R; Williams, K; Degenstein, N; Schmidt, L (2006-08-15). "रोडियम पर मीथेन के उत्प्रेरक आंशिक ऑक्सीकरण द्वारा सिनगैस: स्थानिक रूप से हल किए गए माप और संख्यात्मक सिमुलेशन से यांत्रिक निष्कर्ष". Journal of Catalysis (in English). 242 (1): 92–102. doi:10.1016/j.jcat.2006.05.008.

- ↑ Salazar-Villalpando, Maria D.; Miller, Adam C. (March 2011). "मीथेन और आइसोटोपिक ऑक्सीजन विनिमय प्रतिक्रियाओं का उत्प्रेरक आंशिक ऑक्सीकरण 18O से अधिक लेबल Rh/Gadolinium doped ceria". International Journal of Hydrogen Energy (in English). 36 (6): 3880–3885. doi:10.1016/j.ijhydene.2010.11.040.

- ↑ Ishihara, A; Qian, E; Finahari, I; Sutrisna, I; Kabe, T (2005-04-27). "निकल भाप सुधार उत्प्रेरक पर रूथेनियम का अतिरिक्त प्रभाव". Fuel (in English): S0016236105000852. doi:10.1016/j.fuel.2005.03.006.

- ↑ Shamsi, Abolghasem (January 2009). "मीथेन का आंशिक ऑक्सीकरण और उत्प्रेरक गतिविधि और चयनात्मकता पर सल्फर का प्रभाव". Catalysis Today (in English). 139 (4): 268–273. doi:10.1016/j.cattod.2008.03.033.

- ↑ Souza, Mariana M.V.M.; Macedo Neto, Octávio R.; Schmal, Martin (March 2006). "समर्थित पीटी उत्प्रेरकों पर प्राकृतिक गैस से संश्लेषण गैस उत्पादन". Journal of Natural Gas Chemistry (in English). 15 (1): 21–27. doi:10.1016/S1003-9953(06)60003-0.

- ↑ Salazar-Villalpando, Maria D.; Miller, Adam C. (January 2011). "मिथेन अपघटन द्वारा हाइड्रोजन उत्पादन और पीटी/CexGd1−xO2 और Pt/CexZr1−xO2 पर मीथेन के उत्प्रेरक आंशिक ऑक्सीकरण". Chemical Engineering Journal (in English). 166 (2): 738–743. doi:10.1016/j.cej.2010.11.076.

- ↑ Ryu, J; Lee, K; Kim, H; Yang, J; Jung, H (2008-05-08). "मीथेन से सिनगैस में आंशिक ऑक्सीकरण के लिए धातु मोनोलिथ पर पैलेडियम-आधारित उत्प्रेरक का प्रचार". Applied Catalysis B: Environmental (in English). 80 (3–4): 306–312. doi:10.1016/j.apcatb.2007.10.010.

- ↑ Richardson, J.T.; Paripatyadar, S.A. (May 1990). "समर्थित रोडियम के साथ मीथेन का कार्बन डाइऑक्साइड सुधार". Applied Catalysis (in English). 61 (1): 293–309. doi:10.1016/S0166-9834(00)82152-1.

- ↑ Barbero, J. (2003). "[कोई शीर्षक नहीं मिला]". Catalysis Letters. 87 (3/4): 211–218. doi:10.1023/A:1023407609626. S2CID 91889442.

- ↑ Zeppieri, M.; Villa, P.L.; Verdone, N.; Scarsella, M.; De Filippis, P. (2010-10-20). "निकेल- और रोडियम-आधारित उत्प्रेरकों पर मीथेन भाप सुधार प्रतिक्रिया का काइनेटिक". Applied Catalysis A: General. 387 (1–2): 147–154. doi:10.1016/j.apcata.2010.08.017. ISSN 0926-860X.

- ↑ Ertl, Gerhard; Knözinger, Helmut; Schüth, Ferdi; Weitkamp, Jens, eds. (2008-03-15). विषम उत्प्रेरण की पुस्तिका: ऑनलाइन (in English). Weinheim, Germany: Wiley-VCH Verlag GmbH & Co. KGaA. doi:10.1002/9783527610044. ISBN 978-3-527-31241-2.

- ↑ Molenbroek, Alfons M.; Helveg, Stig; Topsøe, Henrik; Clausen, Bjerne S. (September 2009). "विषम उत्प्रेरण में नैनो-कण". Topics in Catalysis (in English). 52 (10): 1303–1311. doi:10.1007/s11244-009-9314-1. ISSN 1022-5528. S2CID 95513283.

- ↑ A Biographical Memoir of Vladimir Haensel written by Stanley Gembiki, published by the National Academy of Sciences in . 2006.

- ↑ Platforming described on UOP's website Archived December 30, 2006, at the Wayback Machine

- ↑ Canadian regulations on benzene in gasoline Archived 2004-10-12 at the Wayback Machine

- ↑ United Kingdom regulations on benzene in gasoline Archived November 23, 2006, at the Wayback Machine

- ↑ USA regulations on benzene in gasoline

- ↑ "Barrow Island crude oil assay" (PDF). Archived from the original (PDF) on 2008-03-09. Retrieved 2006-12-16.

- ↑ "Mutineer-Exeter crude oil assay" (PDF). Archived from the original (PDF) on 2008-03-09. Retrieved 2006-12-16.

- ↑ CPC Blend crude oil assay

- ↑ Draugen crude oil assay Archived November 28, 2007, at the Wayback Machine

- ↑ OSHA Technical Manual, Section IV, Chapter 2, Petroleum refining Processes (A publication of the Occupational Safety and Health Administration)

- ↑ 23.0 23.1 23.2 23.3 23.4 Arani, H. M.; Shirvani, M.; Safdarian, K.; Dorostkar, E. (December 2009). "उत्प्रेरक नेफ्था सुधार के गतिज मॉडल के लिए लंपिंग प्रक्रिया". Brazilian Journal of Chemical Engineering. 26 (4): 723–732. doi:10.1590/S0104-66322009000400011. ISSN 0104-6632.

- ↑ US Patent 5011805, Dehydrogenation, dehydrocyclization and reforming catalyst (Inventor: Ralph Dessau, Assignee: Mobil Oil Corporation)

- ↑ "सीसीआर प्लेटफार्मिंग" (PDF). uop.com. 2004. Archived from the original (PDF) on November 9, 2006.

- ↑ Octanizing Options Archived 2008-03-09 at the Wayback Machine (Axens website)

- ↑ 27.0 27.1 Cite error: Invalid

<ref>tag; no text was provided for refs namedGary - ↑ 28.0 28.1 "संग्रहीत प्रति" (PDF). Archived from the original (PDF) on 2018-04-08. Retrieved 2018-04-08.

- ↑ "अग्रणी उद्योग पत्रिका "हाइड्रोकार्बन प्रोसेसिंग" एनजीटीएस की नवाचार प्रक्रिया को स्वीकार करती है".

- ↑ Lichtarowicz, Marek. "क्रैकिंग और संबंधित रिफाइनरी" (in British English). Retrieved 2017-12-03.

बाहरी संबंध

- Oil Refinery Processes, A Brief Overview

- Colorado School of Mines, Lecture Notes (Chapter 10, Refining Processes, Catalytic Refinery by John Jechura, Adjunct Professor)

- Students' Guide to Refining (scroll down to Platforming)

- Modern Refinery Website of Delft University of Technology, Netherlands (use search function for Reforming)

- Major scientific and technical challenges about development of new refining processes Archived 2006-11-24 at the Wayback Machine (IFP website)