पृष्ठीय परिसज्जा: Difference between revisions

m (Arti Shah moved page सतह खत्म to पृष्ठीय परिसज्जा without leaving a redirect) |

No edit summary |

||

| Line 1: | Line 1: | ||

{{Short description|Small, local deviations of a surface from a perfectly flat ideal}} | {{Short description|Small, local deviations of a surface from a perfectly flat ideal}} | ||

{{redirect|Surface topography|ground/terrain surface topography|Topography}} | {{redirect|Surface topography|ground/terrain surface topography|Topography}}सतही फिनिश, जिसे सतही बनावट या सतह स्थलाकृति के रूप में भी जाना जाता है, [[इंटरफ़ेस (मामला)]]पदार्थ) की प्रकृति है जैसा कि परत, [[सतह खुरदरापन]] और लहरदारता की तीन विशेषताओं द्वारा परिभाषित किया गया है।<ref name="degarmo223">{{harvnb|Degarmo|Black|Kohser|2003|p=223}}.</ref> इसमें पूर्ण [[समतलता (गणित)]] आदर्श (वास्तविक समतल (ज्यामिति)) से सतह के छोटे, स्थानीय विचलन शामिल हैं। | ||

सतह की बनावट महत्वपूर्ण कारकों में से है जो फिसलने के दौरान [[घर्षण]] और स्थानांतरण परत गठन को नियंत्रित करती है। फिसलने की स्थिति के दौरान घर्षण और घिसाव पर सतह की बनावट के प्रभाव का अध्ययन करने के लिए काफी प्रयास किए गए हैं। सतह की बनावट [[आइसोट्रॉपी]] या [[असमदिग्वर्ती होने की दशा]] हो सकती है। कभी-कभी, सतह की बनावट के आधार पर, फिसलने के दौरान छड़ी-पर्ची घर्षण घटना देखी जा सकती है। | |||

प्रत्येक वि[[निर्माण प्रक्रिया]] (जैसे कि कई प्रकार की [[मशीनिंग]]) सतह बनावट उत्पन्न करती है। प्रक्रिया को आमतौर पर यह सुनिश्चित करने के लिए अनुकूलित किया जाता है कि परिणामी बनावट प्रयोग करने योग्य है। यदि आवश्यक हो, तो प्रारंभिक बनावट को संशोधित करने के लिए अतिरिक्त प्रक्रिया जोड़ी जाएगी। बाद की प्रक्रिया ग्राइंडिंग (अपघर्षक कटिंग), पॉलिशिंग, [[लैपिंग]], अपघर्षक ब्लास्टिंग, ऑनिंग (मेटलवर्किंग), [[ बिजली की निर्वहन मशीनिंग |बिजली की निर्वहन मशीनिंग]] (ईडीएम), [[मिलिंग (मशीनिंग)]], [[लिथोग्राफी]], [[औद्योगिक नक़्क़ाशी]]/[[रासायनिक मिलिंग]], लेजर टेक्सचरिंग या अन्य प्रक्रियाएं हो सकती हैं। | |||

प्रत्येक वि[[निर्माण प्रक्रिया]] (जैसे कि कई प्रकार की [[मशीनिंग]]) | |||

==रखना== | ==रखना== | ||

[[File:Surface finish lay patterns.png|thumb|right|विभिन्न ले पैटर्न के उदाहरण]]ले प्रमुख सतह पैटर्न की दिशा है, जो आमतौर पर उपयोग की जाने वाली उत्पादन विधि द्वारा निर्धारित की जाती है। इस शब्द का उपयोग रस्सी#रखी या मुड़ी हुई रस्सी के तंतुओं और धागों की घुमावदार दिशा को दर्शाने के लिए भी किया जाता है।<ref>{{Cite book |title=FM 5-125: Rigging Techniques, Procedures, and Applications |last=Herkommer |first=Mark |publisher=United States Department of the Army |year=1995 |location=Washington, DC}}</ref> | [[File:Surface finish lay patterns.png|thumb|right|विभिन्न ले पैटर्न के उदाहरण]]ले प्रमुख सतह पैटर्न की दिशा है, जो आमतौर पर उपयोग की जाने वाली उत्पादन विधि द्वारा निर्धारित की जाती है। इस शब्द का उपयोग रस्सी#रखी या मुड़ी हुई रस्सी के तंतुओं और धागों की घुमावदार दिशा को दर्शाने के लिए भी किया जाता है।<ref>{{Cite book |title=FM 5-125: Rigging Techniques, Procedures, and Applications |last=Herkommer |first=Mark |publisher=United States Department of the Army |year=1995 |location=Washington, DC}}</ref> | ||

==सतह खुरदरापन== | ==सतह खुरदरापन== | ||

{{Main|Surface roughness}} | {{Main|Surface roughness}} | ||

सतह खुरदरापन, जिसे आमतौर पर खुरदरापन कहा जाता है, कुल दूरी वाली सतह अनियमितताओं का | सतह खुरदरापन, जिसे आमतौर पर खुरदरापन कहा जाता है, कुल दूरी वाली सतह अनियमितताओं का माप है।<ref name="degarmo223"/>इंजीनियरिंग में, आमतौर पर सतही फिनिश का यही मतलब होता है। कम संख्या महीन अनियमितताओं का निर्माण करती है, अर्थात, चिकनी सतह। | ||

==लहराहट== | ==लहराहट== | ||

| Line 22: | Line 17: | ||

लहरदारता सतह की अनियमितताओं का माप है जिसमें सतह की खुरदरापन की तुलना में अंतर अधिक होता है। ये अनियमितताएं आमतौर पर लकड़ी के विरूपण, [[मशीनिंग कंपन]] या मशीनिंग के दौरान विक्षेपण के कारण होती हैं।<ref name="degarmo223"/> | लहरदारता सतह की अनियमितताओं का माप है जिसमें सतह की खुरदरापन की तुलना में अंतर अधिक होता है। ये अनियमितताएं आमतौर पर लकड़ी के विरूपण, [[मशीनिंग कंपन]] या मशीनिंग के दौरान विक्षेपण के कारण होती हैं।<ref name="degarmo223"/> | ||

== माप == | == माप == | ||

[[File:Mechanical filtering of surface finish trace.svg|thumb|right|प्रोफिलोमीटर कैसे काम करता है]] | [[File:Mechanical filtering of surface finish trace.svg|thumb|right|प्रोफिलोमीटर कैसे काम करता है]] | ||

{{main|Surface metrology}} | {{main|Surface metrology}} | ||

सतह की फिनिश को दो तरीकों से मापा जा सकता है: संपर्क और गैर-संपर्क तरीके। संपर्क विधियों में माप [[लेखनी]] को सतह पर खींचना शामिल है; इन उपकरणों को [[प्रोफाइलोमीटर]] कहा जाता है। गैर-संपर्क विधियों में शामिल हैं: [[इंटरफेरोमेट्री]], [[ संनाभि माइक्रोस्कोपी ]], [[फोकस भिन्नता]], [[संरचित प्रकाश]], विद्युत समाई, [[इलेक्ट्रॉन माइक्रोस्कोपी]], [[परमाणु बल माइक्रोस्कोपी]] और [[ photogrammetry ]]। | सतह की फिनिश को दो तरीकों से मापा जा सकता है: संपर्क और गैर-संपर्क तरीके। संपर्क विधियों में माप [[लेखनी]] को सतह पर खींचना शामिल है; इन उपकरणों को [[प्रोफाइलोमीटर]] कहा जाता है। गैर-संपर्क विधियों में शामिल हैं: [[इंटरफेरोमेट्री]], [[ संनाभि माइक्रोस्कोपी |संनाभि माइक्रोस्कोपी]] , [[फोकस भिन्नता]], [[संरचित प्रकाश]], विद्युत समाई, [[इलेक्ट्रॉन माइक्रोस्कोपी]], [[परमाणु बल माइक्रोस्कोपी]] और [[ photogrammetry |photogrammetry]] । | ||

==विनिर्देश | ==विनिर्देश== | ||

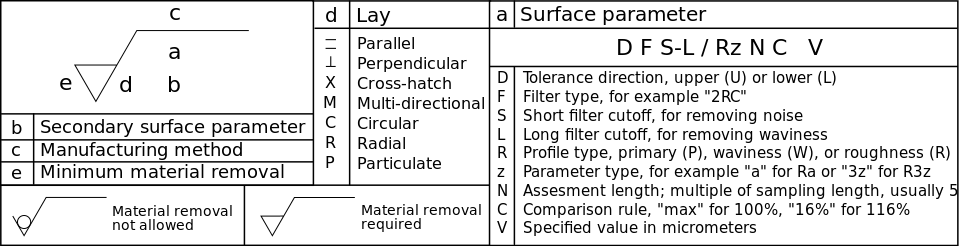

संयुक्त राज्य अमेरिका में, सतह की फिनिश आमतौर पर ASME Y14.36M मानक का उपयोग करके निर्दिष्ट की जाती है। अन्य सामान्य मानक अंतर्राष्ट्रीय मानकीकरण संगठन (आईएसओ) 1302:2002 है, हालांकि इसे आईएसओ 21920-1:2021 के पक्ष में वापस ले लिया गया है।<ref>{{Cite web|date=December 2021|title=ISO 21920-1:2021 Geometrical product specifications (GPS) — Surface texture: Profile — Part 1: Indication of surface texture|url=https://www.iso.org/standard/72196.html|url-status=live|access-date=20 February 2022|website=[[International Organization for Standardization]]|publisher=International Organization for Standardization}}</ref> | संयुक्त राज्य अमेरिका में, सतह की फिनिश आमतौर पर ASME Y14.36M मानक का उपयोग करके निर्दिष्ट की जाती है। अन्य सामान्य मानक अंतर्राष्ट्रीय मानकीकरण संगठन (आईएसओ) 1302:2002 है, हालांकि इसे आईएसओ 21920-1:2021 के पक्ष में वापस ले लिया गया है।<ref>{{Cite web|date=December 2021|title=ISO 21920-1:2021 Geometrical product specifications (GPS) — Surface texture: Profile — Part 1: Indication of surface texture|url=https://www.iso.org/standard/72196.html|url-status=live|access-date=20 February 2022|website=[[International Organization for Standardization]]|publisher=International Organization for Standardization}}</ref> | ||

[[File:Surface finish specification2.svg]] | [[File:Surface finish specification2.svg]] | ||

विनिर्माण में सतह की फिनिशिंग में कई कारक योगदान करते हैं। निर्माण प्रक्रियाओं में, जैसे कि मोल्डिंग (प्रक्रिया) या धातु बनाना, डाई की सतह की समाप्ति (विनिर्माण) वर्कपीस की सतह की समाप्ति को निर्धारित करती है। मशीनिंग में, काटने वाले किनारों की परस्पर क्रिया और काटी जा रही सामग्री की सूक्ष्म संरचना दोनों अंतिम सतह फिनिश में योगदान करते हैं। | |||

सामान्य तौर पर, जैसे-जैसे सतह की फिनिश में सुधार होता है, सतह के निर्माण की लागत बढ़ जाती है।<ref name="degarmo227">{{harvnb|Degarmo|Black|Kohser|2003|p=227}}.</ref> किसी भी निर्माण प्रक्रिया को आमतौर पर यह सुनिश्चित करने के लिए पर्याप्त रूप से अनुकूलित किया जाता है कि परिणामी बनावट भाग के इच्छित अनुप्रयोग के लिए उपयोग योग्य है। यदि आवश्यक हो, तो प्रारंभिक बनावट को संशोधित करने के लिए अतिरिक्त प्रक्रिया जोड़ी जाएगी। इस अतिरिक्त प्रक्रिया के खर्च को किसी तरह से [[मूल्य (अर्थशास्त्र)]] जोड़कर उचित ठहराया जाना चाहिए - मुख्य रूप से बेहतर कार्य या लंबा जीवनकाल। जिन हिस्सों का दूसरों के साथ स्लाइडिंग संपर्क होता है वे बेहतर काम कर सकते हैं या खुरदरापन कम होने पर लंबे समय तक चल सकते हैं। यदि उत्पाद की बिक्री क्षमता में सुधार होता है तो सौंदर्य संबंधी सुधार मूल्य जोड़ सकता है। | |||

व्यावहारिक उदाहरण इस प्रकार है. विमान निर्माता [[विक्रेता]] के साथ हिस्से बनाने का अनुबंध करता है। भाग के लिए निश्चित [[स्टील ग्रेड]] निर्दिष्ट किया जाता है क्योंकि इसमें अंतिम तन्य शक्ति पर्याप्त होती है और भाग के कार्य के लिए पर्याप्त [[कठोरता]] होती है। स्टील [[ मशीन की |मशीन की]] है, हालांकि [[ मुफ़्त मशीनिंग स्टील |मुफ़्त मशीनिंग स्टील]] नहीं है|फ्री-मशीनिंग। विक्रेता भागों की मिलिंग (मशीनिंग) करने का निर्णय लेता है। मिलिंग निर्दिष्ट खुरदरापन प्राप्त कर सकती है (उदाहरण के लिए, ≤ 3.2 μm) जब तक मशीनिस्ट अंत मिल में प्रीमियम-गुणवत्ता वाले इत्तला दे दी गई टूल का उपयोग करता है और प्रत्येक 20 भागों के बाद इन्सर्ट को बदल देता है (इन्सर्ट बदलने से पहले सैकड़ों काटने के विपरीत)। मिलिंग के बाद दूसरा ऑपरेशन (जैसे पीसना या पॉलिश करना) जोड़ने की कोई आवश्यकता नहीं है, जब तक कि मिलिंग पर्याप्त रूप से अच्छी तरह से नहीं की जाती है (सही इंसर्ट, बार-बार पर्याप्त इंसर्ट परिवर्तन और साफ कटिंग तरल पदार्थ)। इन्सर्ट और कूलेंट में पैसा खर्च होता है, लेकिन पीसने या पॉलिश करने में जो खर्च आएगा (अधिक समय और अतिरिक्त सामग्री) उससे भी अधिक खर्च होगा। दूसरे ऑपरेशन से बचने से [[इकाई लागत]] कम होती है और इस प्रकार [[कीमत]] भी कम होती है। विक्रेताओं के बीच प्रतिस्पर्धा (अर्थशास्त्र) ऐसे विवरणों को मामूली से महत्वपूर्ण महत्व तक बढ़ा देती है। थोड़ी अधिक कीमत पर भागों को थोड़े कम कुशल तरीके (दो ऑपरेशन) में बनाना निश्चित रूप से संभव था; लेकिन केवल विक्रेता को ही अनुबंध मिल सकता है, इसलिए दक्षता में मामूली अंतर प्रतिस्पर्धा के कारण कंपनियों की समृद्धि और शटरिंग के बीच बड़े अंतर में बदल जाता है। | |||

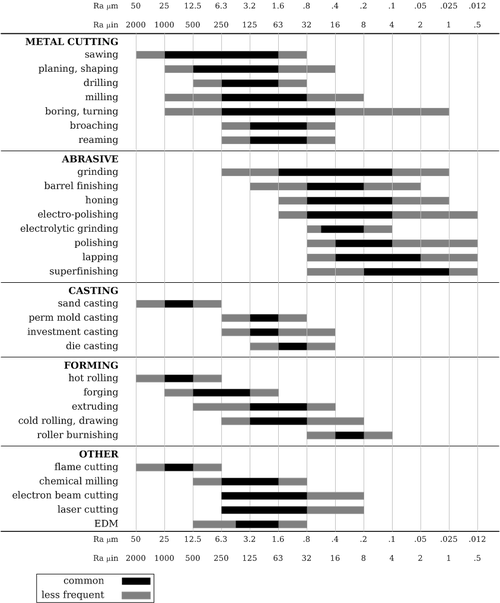

जिस तरह विभिन्न विनिर्माण प्रक्रियाएं विभिन्न सहनशीलता पर भागों का उत्पादन करती हैं, उसी तरह वे अलग-अलग खुरदरेपन में भी सक्षम होते हैं। आम तौर पर, ये दो विशेषताएं जुड़ी हुई हैं: विनिर्माण प्रक्रियाएं जो आयामी रूप से सटीक होती हैं, कम खुरदरेपन वाली सतह बनाती हैं। दूसरे शब्दों में, यदि कोई प्रक्रिया संकीर्ण आयामी सहनशीलता के लिए भागों का निर्माण कर सकती है, तो हिस्से बहुत खुरदरे नहीं होंगे। | जिस तरह विभिन्न विनिर्माण प्रक्रियाएं विभिन्न सहनशीलता पर भागों का उत्पादन करती हैं, उसी तरह वे अलग-अलग खुरदरेपन में भी सक्षम होते हैं। आम तौर पर, ये दो विशेषताएं जुड़ी हुई हैं: विनिर्माण प्रक्रियाएं जो आयामी रूप से सटीक होती हैं, कम खुरदरेपन वाली सतह बनाती हैं। दूसरे शब्दों में, यदि कोई प्रक्रिया संकीर्ण आयामी सहनशीलता के लिए भागों का निर्माण कर सकती है, तो हिस्से बहुत खुरदरे नहीं होंगे। | ||

| Line 50: | Line 45: | ||

==संदर्भ== | ==संदर्भ== | ||

{{Reflist}} | {{Reflist}} | ||

===ग्रन्थसूची=== | ===ग्रन्थसूची=== | ||

Revision as of 23:30, 24 September 2023

सतही फिनिश, जिसे सतही बनावट या सतह स्थलाकृति के रूप में भी जाना जाता है, इंटरफ़ेस (मामला)पदार्थ) की प्रकृति है जैसा कि परत, सतह खुरदरापन और लहरदारता की तीन विशेषताओं द्वारा परिभाषित किया गया है।[1] इसमें पूर्ण समतलता (गणित) आदर्श (वास्तविक समतल (ज्यामिति)) से सतह के छोटे, स्थानीय विचलन शामिल हैं।

सतह की बनावट महत्वपूर्ण कारकों में से है जो फिसलने के दौरान घर्षण और स्थानांतरण परत गठन को नियंत्रित करती है। फिसलने की स्थिति के दौरान घर्षण और घिसाव पर सतह की बनावट के प्रभाव का अध्ययन करने के लिए काफी प्रयास किए गए हैं। सतह की बनावट आइसोट्रॉपी या असमदिग्वर्ती होने की दशा हो सकती है। कभी-कभी, सतह की बनावट के आधार पर, फिसलने के दौरान छड़ी-पर्ची घर्षण घटना देखी जा सकती है।

प्रत्येक विनिर्माण प्रक्रिया (जैसे कि कई प्रकार की मशीनिंग) सतह बनावट उत्पन्न करती है। प्रक्रिया को आमतौर पर यह सुनिश्चित करने के लिए अनुकूलित किया जाता है कि परिणामी बनावट प्रयोग करने योग्य है। यदि आवश्यक हो, तो प्रारंभिक बनावट को संशोधित करने के लिए अतिरिक्त प्रक्रिया जोड़ी जाएगी। बाद की प्रक्रिया ग्राइंडिंग (अपघर्षक कटिंग), पॉलिशिंग, लैपिंग, अपघर्षक ब्लास्टिंग, ऑनिंग (मेटलवर्किंग), बिजली की निर्वहन मशीनिंग (ईडीएम), मिलिंग (मशीनिंग), लिथोग्राफी, औद्योगिक नक़्क़ाशी/रासायनिक मिलिंग, लेजर टेक्सचरिंग या अन्य प्रक्रियाएं हो सकती हैं।

रखना

ले प्रमुख सतह पैटर्न की दिशा है, जो आमतौर पर उपयोग की जाने वाली उत्पादन विधि द्वारा निर्धारित की जाती है। इस शब्द का उपयोग रस्सी#रखी या मुड़ी हुई रस्सी के तंतुओं और धागों की घुमावदार दिशा को दर्शाने के लिए भी किया जाता है।[2]

सतह खुरदरापन

सतह खुरदरापन, जिसे आमतौर पर खुरदरापन कहा जाता है, कुल दूरी वाली सतह अनियमितताओं का माप है।[1]इंजीनियरिंग में, आमतौर पर सतही फिनिश का यही मतलब होता है। कम संख्या महीन अनियमितताओं का निर्माण करती है, अर्थात, चिकनी सतह।

लहराहट

लहरदारता सतह की अनियमितताओं का माप है जिसमें सतह की खुरदरापन की तुलना में अंतर अधिक होता है। ये अनियमितताएं आमतौर पर लकड़ी के विरूपण, मशीनिंग कंपन या मशीनिंग के दौरान विक्षेपण के कारण होती हैं।[1]

माप

सतह की फिनिश को दो तरीकों से मापा जा सकता है: संपर्क और गैर-संपर्क तरीके। संपर्क विधियों में माप लेखनी को सतह पर खींचना शामिल है; इन उपकरणों को प्रोफाइलोमीटर कहा जाता है। गैर-संपर्क विधियों में शामिल हैं: इंटरफेरोमेट्री, संनाभि माइक्रोस्कोपी , फोकस भिन्नता, संरचित प्रकाश, विद्युत समाई, इलेक्ट्रॉन माइक्रोस्कोपी, परमाणु बल माइक्रोस्कोपी और photogrammetry ।

विनिर्देश

संयुक्त राज्य अमेरिका में, सतह की फिनिश आमतौर पर ASME Y14.36M मानक का उपयोग करके निर्दिष्ट की जाती है। अन्य सामान्य मानक अंतर्राष्ट्रीय मानकीकरण संगठन (आईएसओ) 1302:2002 है, हालांकि इसे आईएसओ 21920-1:2021 के पक्ष में वापस ले लिया गया है।[3]

विनिर्माण में सतह की फिनिशिंग में कई कारक योगदान करते हैं। निर्माण प्रक्रियाओं में, जैसे कि मोल्डिंग (प्रक्रिया) या धातु बनाना, डाई की सतह की समाप्ति (विनिर्माण) वर्कपीस की सतह की समाप्ति को निर्धारित करती है। मशीनिंग में, काटने वाले किनारों की परस्पर क्रिया और काटी जा रही सामग्री की सूक्ष्म संरचना दोनों अंतिम सतह फिनिश में योगदान करते हैं।

सामान्य तौर पर, जैसे-जैसे सतह की फिनिश में सुधार होता है, सतह के निर्माण की लागत बढ़ जाती है।[4] किसी भी निर्माण प्रक्रिया को आमतौर पर यह सुनिश्चित करने के लिए पर्याप्त रूप से अनुकूलित किया जाता है कि परिणामी बनावट भाग के इच्छित अनुप्रयोग के लिए उपयोग योग्य है। यदि आवश्यक हो, तो प्रारंभिक बनावट को संशोधित करने के लिए अतिरिक्त प्रक्रिया जोड़ी जाएगी। इस अतिरिक्त प्रक्रिया के खर्च को किसी तरह से मूल्य (अर्थशास्त्र) जोड़कर उचित ठहराया जाना चाहिए - मुख्य रूप से बेहतर कार्य या लंबा जीवनकाल। जिन हिस्सों का दूसरों के साथ स्लाइडिंग संपर्क होता है वे बेहतर काम कर सकते हैं या खुरदरापन कम होने पर लंबे समय तक चल सकते हैं। यदि उत्पाद की बिक्री क्षमता में सुधार होता है तो सौंदर्य संबंधी सुधार मूल्य जोड़ सकता है।

व्यावहारिक उदाहरण इस प्रकार है. विमान निर्माता विक्रेता के साथ हिस्से बनाने का अनुबंध करता है। भाग के लिए निश्चित स्टील ग्रेड निर्दिष्ट किया जाता है क्योंकि इसमें अंतिम तन्य शक्ति पर्याप्त होती है और भाग के कार्य के लिए पर्याप्त कठोरता होती है। स्टील मशीन की है, हालांकि मुफ़्त मशीनिंग स्टील नहीं है|फ्री-मशीनिंग। विक्रेता भागों की मिलिंग (मशीनिंग) करने का निर्णय लेता है। मिलिंग निर्दिष्ट खुरदरापन प्राप्त कर सकती है (उदाहरण के लिए, ≤ 3.2 μm) जब तक मशीनिस्ट अंत मिल में प्रीमियम-गुणवत्ता वाले इत्तला दे दी गई टूल का उपयोग करता है और प्रत्येक 20 भागों के बाद इन्सर्ट को बदल देता है (इन्सर्ट बदलने से पहले सैकड़ों काटने के विपरीत)। मिलिंग के बाद दूसरा ऑपरेशन (जैसे पीसना या पॉलिश करना) जोड़ने की कोई आवश्यकता नहीं है, जब तक कि मिलिंग पर्याप्त रूप से अच्छी तरह से नहीं की जाती है (सही इंसर्ट, बार-बार पर्याप्त इंसर्ट परिवर्तन और साफ कटिंग तरल पदार्थ)। इन्सर्ट और कूलेंट में पैसा खर्च होता है, लेकिन पीसने या पॉलिश करने में जो खर्च आएगा (अधिक समय और अतिरिक्त सामग्री) उससे भी अधिक खर्च होगा। दूसरे ऑपरेशन से बचने से इकाई लागत कम होती है और इस प्रकार कीमत भी कम होती है। विक्रेताओं के बीच प्रतिस्पर्धा (अर्थशास्त्र) ऐसे विवरणों को मामूली से महत्वपूर्ण महत्व तक बढ़ा देती है। थोड़ी अधिक कीमत पर भागों को थोड़े कम कुशल तरीके (दो ऑपरेशन) में बनाना निश्चित रूप से संभव था; लेकिन केवल विक्रेता को ही अनुबंध मिल सकता है, इसलिए दक्षता में मामूली अंतर प्रतिस्पर्धा के कारण कंपनियों की समृद्धि और शटरिंग के बीच बड़े अंतर में बदल जाता है।

जिस तरह विभिन्न विनिर्माण प्रक्रियाएं विभिन्न सहनशीलता पर भागों का उत्पादन करती हैं, उसी तरह वे अलग-अलग खुरदरेपन में भी सक्षम होते हैं। आम तौर पर, ये दो विशेषताएं जुड़ी हुई हैं: विनिर्माण प्रक्रियाएं जो आयामी रूप से सटीक होती हैं, कम खुरदरेपन वाली सतह बनाती हैं। दूसरे शब्दों में, यदि कोई प्रक्रिया संकीर्ण आयामी सहनशीलता के लिए भागों का निर्माण कर सकती है, तो हिस्से बहुत खुरदरे नहीं होंगे।

सतह फिनिश मापदंडों की अमूर्तता के कारण, इंजीनियर आमतौर पर ऐसे उपकरण का उपयोग करते हैं जिसमें विभिन्न विनिर्माण विधियों का उपयोग करके विभिन्न प्रकार की सतह खुरदरापन बनाई जाती है।[4]

यह भी देखें

संदर्भ

- ↑ 1.0 1.1 1.2 Degarmo, Black & Kohser 2003, p. 223.

- ↑ Herkommer, Mark (1995). FM 5-125: Rigging Techniques, Procedures, and Applications. Washington, DC: United States Department of the Army.

- ↑ "ISO 21920-1:2021 Geometrical product specifications (GPS) — Surface texture: Profile — Part 1: Indication of surface texture". International Organization for Standardization. International Organization for Standardization. December 2021. Retrieved 20 February 2022.

{{cite web}}: CS1 maint: url-status (link) - ↑ 4.0 4.1 Degarmo, Black & Kohser 2003, p. 227.

ग्रन्थसूची

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, ISBN 0-471-65653-4.