रिफ्लो सोल्डरिंग: Difference between revisions

No edit summary |

No edit summary |

||

| (4 intermediate revisions by 3 users not shown) | |||

| Line 1: | Line 1: | ||

{{Short description|Attachment of electronic components}} | {{Short description|Attachment of electronic components}} | ||

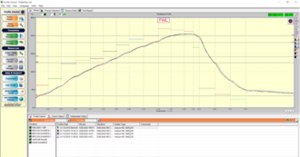

{{Redirect|रीफ़्लो|टाइपोग्राफिक विशेषता|पुन: प्रवाहित करने योग्य दस्तावेज़}}[[Image:Example Ramp to Spike thermal profile.png|thumb|300px|स्पाइक [[ थर्मल प्रोफ़ाइल |ऊष्मीय प्रोफ़ाइल]] के लिए उदाहरण रैंप।]] | {{Redirect|रीफ़्लो|टाइपोग्राफिक विशेषता|पुन: प्रवाहित करने योग्य दस्तावेज़}}[[Image:Example Ramp to Spike thermal profile.png|thumb|300px|स्पाइक [[ थर्मल प्रोफ़ाइल |ऊष्मीय प्रोफ़ाइल]] के लिए उदाहरण रैंप।]] | ||

[[Image:RSS Components of a Profile1.svg|thumb|300px|रिफ्लो सोल्डरिंग ऊष्मीय प्रोफाइल का उदाहरण।]]'''रिफ्लो सोल्डरिंग''' ऐसी प्रक्रिया है जिसमें सोल्डर पेस्ट का उपयोग करके सोल्डर और फ्लक्स (धातु विज्ञान) के लिए पाउडर के चिपचिपे मिश्रण का उपयोग अस्थायी रूप से किया जाता हैं, इस प्रकार हजारों छोटे-छोटे विद्युत घटकों को उनके [[संपर्क पैड|संयोजक पैड]] से संयोजित करने के लिए उपयोग किया जाता है, जिसके पश्चात पूरी असेंबली को नियंत्रित | [[Image:RSS Components of a Profile1.svg|thumb|300px|रिफ्लो सोल्डरिंग ऊष्मीय प्रोफाइल का उदाहरण।]]'''रिफ्लो सोल्डरिंग''' ऐसी प्रक्रिया है जिसमें सोल्डर पेस्ट का उपयोग करके सोल्डर और फ्लक्स (धातु विज्ञान) के लिए पाउडर के चिपचिपे मिश्रण का उपयोग अस्थायी रूप से किया जाता हैं, इस प्रकार के हजारों छोटे-छोटे विद्युत घटकों को उनके [[संपर्क पैड|संयोजक पैड]] से संयोजित करने के लिए उपयोग किया जाता है, जिसके पश्चात इस प्रकार की पूरी असेंबली को नियंत्रित करके उत्पन्न होने वाली ऊष्मा के अधीन कर दिया जाता है। इस प्रकार के सोल्डर पेस्ट में पिघली हुई अवस्था में रिफ्लो होता है, जिसमें स्थायी सोल्डर संयोजित करके बनाये जाते हैं। इस कारण [[इन्फ्रारेड हीटर]] के अनुसार या अपरंपरागत रूप से डीसोल्डरिंग हॉट एयर पेंसिल के साथ अलग-अलग संयोजक के आधार पर इसे टांका लगाकर [[ पुनर्प्रवाहित ओवन |पुनर्प्रवाहित ओवन]] के माध्यम से असेंबली पास करके हीटिंग करके पूरा किया जाता है। | ||

लंबे औद्योगिक संवहन ओवन के साथ रिफ्लो सोल्डरिंग मुद्रित [[सर्किट बोर्ड|परिपथ बोर्ड]] या पीसीबी के लिए सोल्डरिंग सतह माउंट प्रौद्योगिकी घटकों या एसएमटी का मुख्य तरीका है। प्रत्येक असेम्बली की विशिष्ट तापीय आवश्यकताओं के अनुसार ओवन के प्रत्येक खंड में विनियमित तापमान होता है। विशेष रूप से [[भूतल पर्वत प्रौद्योगिकी]] के सोल्डरिंग के लिए बने रीफ्लो ओवन का उपयोग [[थ्रू-होल तकनीक]] के लिए भी किया जा सकता है। सोल्डर पेस्ट के साथ इन छिद्रों को भरकर और पेस्ट के माध्यम से इसके घटक को सम्मिलित करके थ्रू-होल घटकों का उपयोग करके बनाया जाता है। चूंकि [[वेव सोल्डरिंग]] के अनसार किसी सतह के माउंट घटकों के लिए डिज़ाइन किए गए परिपथ बोर्ड पर मल्टी-लेड थ्रू-होल घटकों को सोल्डरिंग करने का सामान्य विधि का उपयोग हो रहा है। | लंबे औद्योगिक संवहन ओवन के साथ रिफ्लो सोल्डरिंग मुद्रित [[सर्किट बोर्ड|परिपथ बोर्ड]] या पीसीबी के लिए सोल्डरिंग सतह माउंट प्रौद्योगिकी घटकों या एसएमटी का मुख्य तरीका है। प्रत्येक असेम्बली की विशिष्ट तापीय आवश्यकताओं के अनुसार ओवन के प्रत्येक खंड में विनियमित तापमान होता है। विशेष रूप से [[भूतल पर्वत प्रौद्योगिकी]] के सोल्डरिंग के लिए बने रीफ्लो ओवन का उपयोग [[थ्रू-होल तकनीक]] के लिए भी किया जा सकता है। इस प्रकार सोल्डर पेस्ट के साथ इन छिद्रों को भरकर और पेस्ट के माध्यम से इसके घटक को सम्मिलित करके थ्रू-होल घटकों का उपयोग करके बनाया जाता है। चूंकि [[वेव सोल्डरिंग]] के अनसार किसी सतह के माउंट घटकों के लिए डिज़ाइन किए गए परिपथ बोर्ड पर मल्टी-लेड थ्रू-होल घटकों को सोल्डरिंग करने का सामान्य विधि का उपयोग हो रहा है। | ||

एसएमटी और प्लेटेड थ्रू-होल पीटीएच घटकों के मिश्रण वाले बोर्डों पर उपयोग किए जाने पर थ्रू-होल रिफ्लो, जब विशेष रूप से संशोधित पेस्ट स्टैंसिल द्वारा प्राप्त किया जा सकता है, इस प्रकार असेंबली प्रक्रिया से वेव सोल्डरिंग चरण को समाप्त करने की अनुमति दे सकता है, संभावित रूप से असेंबली को कम कर सकता है। जबकि इसे पहले उपयोग किए गए लेड-टिन सोल्डर पेस्ट के बारे में कहा जाता है, [[ टिन-चांदी-तांबा |टिन-चांदी-तांबा]] जैसे लेड | एसएमटी और प्लेटेड थ्रू-होल पीटीएच घटकों के मिश्रण वाले बोर्डों पर उपयोग किए जाने पर थ्रू-होल रिफ्लो, जब विशेष रूप से संशोधित पेस्ट स्टैंसिल द्वारा प्राप्त किया जा सकता है, इस प्रकार असेंबली प्रक्रिया से वेव सोल्डरिंग चरण को समाप्त करने की अनुमति दे सकता है, संभावित रूप से असेंबली को कम कर सकता है। जबकि इसे पहले उपयोग किए गए लेड-टिन सोल्डर पेस्ट के बारे में कहा जाता है, इस प्रकार [[ टिन-चांदी-तांबा |टिन-चांदी-तांबा]] जैसे लेड से मुक्त सोल्डर मिश्र धातु को ओवन में रखकर उचित तापमान पर इस प्रोफ़ाइल के समायोजन की सीमा और विशेष थ्रू-होल घटकों की आवश्यकताओं के संदर्भ में इस परामर्श को प्रस्तुत करते हैं जो आवश्यक होता हैं। इस प्रकार सोल्डर तार के साथ हाथ से टांका लगाया गया या परिपथ बोर्डों पर निर्देशित उच्च तापमान का उचित रूप से सामना नहीं कर सकता क्योंकि वे रिफ्लो ओवन के कन्वेयर पर यात्रा करते हैं। इस प्रकार संवहन ओवन प्रक्रिया में सोल्डर पेस्ट का उपयोग करके थ्रू-होल घटकों के रिफ्लो सोल्डरिंग का उपयोग किया जाता है। | ||

रिफ्लो प्रक्रिया का लक्ष्य सोल्डर पेस्ट के लिए यूटेक्टिक तापमान तक पहुंचना है, जिस पर विशेष [[मिलाप]] मिश्र धातु तरल या पिघली हुई अवस्था में चरण परिवर्तन से गुजरती है। इस विशिष्ट तापमान सीमा पर, पिघला हुआ मिश्र धातु आसंजन के गुणों को प्रदर्शित करता है। इस प्रकार पिघले हुए सोल्डर मिश्रण वाली धातुओं के सामंजस्य और आसंजन के गुणों के साथ पानी के समान व्यवहार करता है। पर्याप्त प्रवाह के साथ, तरल अवस्था में, पिघला हुआ सोल्डर मिश्र धातु गीलापन नामक विशेषता प्रदर्शित करता हैं। | रिफ्लो प्रक्रिया का लक्ष्य सोल्डर पेस्ट के लिए यूटेक्टिक तापमान तक पहुंचना है, जिस पर विशेष [[मिलाप]] मिश्र धातु तरल या पिघली हुई अवस्था में चरण परिवर्तन से गुजरती है। इस विशिष्ट तापमान सीमा पर, पिघला हुआ मिश्र धातु आसंजन के गुणों को प्रदर्शित करता है। इस प्रकार पिघले हुए सोल्डर मिश्रण वाली धातुओं के सामंजस्य और आसंजन के गुणों के साथ पानी के समान व्यवहार करता है। इस प्रकार से प्राप्त होने वाली पर्याप्त प्रवाह के साथ, तरल अवस्था में, पिघला हुआ सोल्डर मिश्र धातु गीलापन नामक विशेषता प्रदर्शित करता हैं। | ||

तन्यता मिश्र धातु का विशेष गुण है जब इसकी विशिष्ट यूटेक्टिक तापमान सीमा के भीतर सोल्डर करने के लिए सोल्डर प्वाइंट के निर्माण के लिए गीलापन आवश्यक शर्त है जो स्वीकार्य या लक्ष्य की स्थितियों के रूप में मानदंडों को पूरा करता है, जबकि गैर-अनुरूपता को [[आईपीसी (इलेक्ट्रॉनिक्स)]] के अनुसार दोषपूर्ण माना जाता है। | तन्यता मिश्र धातु का विशेष गुण है जब इसकी विशिष्ट यूटेक्टिक तापमान सीमा के भीतर सोल्डर करने के लिए सोल्डर प्वाइंट के निर्माण के लिए गीलापन आवश्यक शर्त है जो स्वीकार्य या लक्ष्य की स्थितियों के रूप में मानदंडों को पूरा करता है, जबकि गैर-अनुरूपता को [[आईपीसी (इलेक्ट्रॉनिक्स)]] के अनुसार दोषपूर्ण माना जाता है। | ||

रिफ्लो ओवन तापमान प्रोफ़ाइल विशेष परिपथ बोर्ड असेंबली की विशेषताओं के लिए अनुकूल है, बोर्ड के भीतर ग्राउंड प्लेन परत का आकार और गहराई, बोर्ड के भीतर परतों की संख्या, घटकों की संख्या और आकार, उदाहरण के लिए इसे विशेष परिपथ बोर्ड के लिए तापमान प्रोफ़ाइल, उनके तापमान सहिष्णुता से | रिफ्लो ओवन तापमान प्रोफ़ाइल विशेष परिपथ बोर्ड असेंबली की विशेषताओं के लिए अनुकूल है, बोर्ड के भीतर ग्राउंड प्लेन परत का आकार और गहराई, बोर्ड के भीतर परतों की संख्या, घटकों की संख्या और आकार, उदाहरण के लिए इसे विशेष परिपथ बोर्ड के लिए तापमान प्रोफ़ाइल, उनके तापमान सहिष्णुता से दूर बिजली के घटकों को ज़्यादा गरम और हानि पहुँचाए बिना इसके आस-पास की सतहों पर सोल्डर के रिफ्लो की अनुमति देता हैं। इस प्रकार पारंपरिक रिफ्लो सोल्डरिंग प्रक्रिया में सामान्यतः चार चरण होते हैं, जिन्हें ज़ोन कहा जाता है, प्रत्येक में अलग ऊष्मीय प्रोफाइल होता है: ''प्रीहीट'', ''ऊष्मीय को अधिकांशतः'' सिर्फ ''सोकने'' के लिए छोटा कर दिया जाता है, जैसे ''रिफ्लो'', और ''कूलिंग इत्यादि''। | ||

== प्रीहीट ज़ोन == | == प्रीहीट ज़ोन == | ||

प्रीहीट रिफ्लो प्रक्रिया का पहला चरण है। इस रिफ्लो चरण के समय, पूरी बोर्ड असेंबली लक्षित सोखने या रहने वाले तापमान की ओर बढ़ जाती है। प्रीहीट चरण का मुख्य लक्ष्य पूरी असेंबली को सुरक्षित रूप से और लगातार सोखने या प्री-रिफ्लो तापमान तक पहुंचाना है। इस प्रकार पहले से गरम करना सोल्डर पेस्ट में अस्थिर सॉल्वैंट्स के आउटगैस के लिए अवसर भी है। पेस्ट सॉल्वैंट्स को ठीक से निष्कासित करने के लिए और असेंबली को प्री-रिफ्लो तापमान तक सुरक्षित रूप से पहुंचाने के लिए पीसीबी को सुसंगत, रैखिक तरीके से गर्म किया जाना चाहिए। रिफ्लो प्रक्रिया के पहले चरण के लिए महत्वपूर्ण मीट्रिक तापमान | प्रीहीट रिफ्लो प्रक्रिया का पहला चरण है। इस रिफ्लो चरण के समय, पूरी बोर्ड असेंबली लक्षित सोखने या रहने वाले तापमान की ओर बढ़ जाती है। इस प्रकार प्रीहीट चरण का मुख्य लक्ष्य पूरी असेंबली को सुरक्षित रूप से और लगातार सोखने या प्री-रिफ्लो तापमान तक पहुंचाना है। इस प्रकार पहले से गरम करना सोल्डर पेस्ट में अस्थिर सॉल्वैंट्स के आउटगैस के लिए अवसर भी है। इस प्रकार पेस्ट सॉल्वैंट्स को ठीक से निष्कासित करने के लिए और असेंबली को प्री-रिफ्लो तापमान तक सुरक्षित रूप से पहुंचाने के लिए पीसीबी को सुसंगत, रैखिक तरीके से गर्म किया जाना चाहिए। रिफ्लो प्रक्रिया के पहले चरण के लिए महत्वपूर्ण मीट्रिक तापमान प्रवणता दर या वृद्धि के विरूद्ध समय का उपयोग करते हैं। इसे अधिकांशतः डिग्री सेल्सियस प्रति सेकंड °C/s में मापा जाता है। इस प्रकार इसके निर्माण के उचित लक्ष्य की प्रवणता दर में कई चर कारक होते हैं। इनमें शामिल हैं: लक्ष्य प्रसंस्करण समय, सोल्डर पेस्ट अस्थिरता और घटकों पर विचार किया जाता हैं। इन सभी प्रक्रिया चरों को ध्यान में रखना महत्वपूर्ण है, अपितु अधिकतम स्थितियों में संवेदनशील घटक विचार सर्वोपरि हैं। | ||

"इस प्रकार के कई घटकों में दरार आ जाएगी यदि उनका तापमान बहुत जल्दी परिवर्तित कर दिया जाता हैं। इस प्रकार के ऊष्मीय परिवर्तन की अधिकतम दर जो सबसे संवेदनशील घटकों का सामना कर सकती है वह अधिकतम स्वीकार्य | "इस प्रकार के कई घटकों में दरार आ जाएगी यदि उनका तापमान बहुत जल्दी परिवर्तित कर दिया जाता हैं। इस प्रकार के ऊष्मीय परिवर्तन की अधिकतम दर जो सबसे संवेदनशील घटकों का सामना कर सकती है वह अधिकतम स्वीकार्य प्रवणता बन जाती है"। चूंकि यदि ऊष्मीय रूप से संवेदनशील घटक उपयोग में नहीं हैं और थ्रूपुट को अधिकतम करना बड़ी चिंता का विषय है, तो आक्रामक प्रवणता दरों को प्रसंस्करण समय में सुधार के लिए तैयार किया जा सकता है। इस कारण से, कई निर्माता इन प्रवणता दरों को अधिकतम सामान्य स्वीकार की जाने वाली दर को 3.0 °C/s तक बढ़ा दिया जाता हैं। इसके विपरीत यदि विशेष रूप से मजबूत सॉल्वैंट्स वाले सोल्डर पेस्ट का उपयोग किया जा रहा है, तो असेंबली को बहुत तेजी से गर्म करना सरलता से नियंत्रण से बाहर हो सकता है। इस प्रकार वाष्पशील सॉल्वैंट्स के रूप में वे पैड से और बोर्ड पर मिलाप बिखेर सकते हैं। सोल्डर-बॉलिंग प्रीहीट फेज के समय हिंसक आउटगैसिंग की मुख्य चिंता है। इस प्रकार जब बोर्ड को प्रीहीट चरण में तापमान तक बढ़ा दिया जाता है, तो सोखने या प्री-रिफ्लो चरण में प्रवेश करने का समय आ जाता है। | ||

==ऊष्मीय सोख क्षेत्र== | ==ऊष्मीय सोख क्षेत्र== | ||

दूसरा खंड, ऊष्मीय सोख, सामान्यतः सोल्डर पेस्ट वाष्पशील को हटाने और फ्लक्स (धातु विज्ञान) के सक्रियण के लिए 60 से 120 सेकंड का एक्सपोजर होता है, जहां फ्लक्स घटक घटक लीड और पैड पर [[ऑक्साइड]] की कमी शुरू करते हैं। बहुत अधिक तापमान से सोल्डर स्पैटरिंग या बॉलिंग के साथ-साथ पेस्ट का ऑक्सीकरण, अटैचमेंट पैड और कंपोनेंट टर्मिनेशन हो सकता है। | दूसरा खंड, ऊष्मीय सोख, सामान्यतः सोल्डर पेस्ट वाष्पशील को हटाने और फ्लक्स (धातु विज्ञान) के सक्रियण के लिए 60 से 120 सेकंड का एक्सपोजर होता है, जहां फ्लक्स घटक घटक लीड और पैड पर [[ऑक्साइड]] की कमी शुरू करते हैं। बहुत अधिक तापमान से सोल्डर स्पैटरिंग या बॉलिंग के साथ-साथ पेस्ट का ऑक्सीकरण, अटैचमेंट पैड और कंपोनेंट टर्मिनेशन हो सकता है। इस प्रकार यदि तापमान बहुत कम है तो फ्लक्स पूरी तरह से सक्रिय नहीं हो सकते हैं। इस कारण सोक ज़ोन के अंत में रिफ्लो ज़ोन से ठीक पहले पूरी असेंबली का [[थर्मल संतुलन|ऊष्मीय संतुलन]] वांछित है। इस कारण यदि अलग-अलग आकार के घटकों के बीच या पीसीबी असेंबली बहुत बड़ी होने पर किसी भी डेल्टा टी को कम करने के लिए सोख प्रोफ़ाइल का सुझाव दिया जाता है। इस प्रकार क्षेत्र सारणी के उचित प्रकारों के पैकेजों में शून्यता को कम करने के लिए सोख प्रोफ़ाइल की आवश्यकता के अनुसार उपयोग किया जाता है।<ref name="indiumcorporation">[http://blogs.indium.com/blog/ed-briggs/0/0/profiling-basics-reflow-phases Profiling Basics – Reflow Phases]</ref> | ||

== रिफ्लो जोन == | == रिफ्लो जोन == | ||

तीसरा खंड के अनुसार जब रिफ्लो जोन, को "रिफ्लो के ऊपर का समय" या "द्रवित से ऊपर का तापमान" (टीएएल) के रूप में भी जाना जाता है, और यह उस प्रक्रिया का हिस्सा है जहां अधिकतम तापमान तक पहुंच जाता है। महत्वपूर्ण विचार पीक तापमान है, जो पूरी प्रक्रिया का अधिकतम स्वीकार्य तापमान है। सामान्य चरम तापमान द्रवित से 20–40 डिग्री सेल्सियस ऊपर होता है।<ref name="indiumcorporation"/> यह सीमा असेंबली पर घटक द्वारा उच्च तापमान के लिए सबसे कम सहनशीलता के साथ निर्धारित की जाती है, इस प्रकार के घटक में ऊष्मीय क्षति के लिए अतिसंवेदनशीलता होती है। मानक दिशानिर्देश अधिकतम तापमान से 5 डिग्री सेल्सियस घटाना है जो प्रक्रिया के लिए अधिकतम तापमान पर पहुंचने के लिए सबसे कमजोर घटक बनाए रख सकता है। इस सीमा को पार करने से रोकने के लिए प्रक्रिया तापमान की जाँच करना महत्वपूर्ण है। इसके अतिरिक्त, उच्च तापमान (260 डिग्री सेल्सियस से ऊपर) सरफेस-माउंट प्रौद्योगिकी घटकों के आंतरिक [[डाई (एकीकृत सर्किट)|डाई (एकीकृत परिपथ)]] को हानि पहुंचा सकता है और साथ ही [[इंटरमेटेलिक]] विकास को बढ़ावा दे सकता है। इसके विपरीत, तापमान जो पर्याप्त गर्म नहीं है, पेस्ट को पर्याप्त रूप से बहने से रोक सकता है। | तीसरा खंड के अनुसार जब रिफ्लो जोन, को "रिफ्लो के ऊपर का समय" या "द्रवित से ऊपर का तापमान" (टीएएल) के रूप में भी जाना जाता है, और यह उस प्रक्रिया का हिस्सा है जहां अधिकतम तापमान तक पहुंच जाता है। महत्वपूर्ण विचार पीक तापमान है, जो पूरी प्रक्रिया का अधिकतम स्वीकार्य तापमान है। सामान्य चरम तापमान द्रवित से 20–40 डिग्री सेल्सियस ऊपर होता है।<ref name="indiumcorporation"/> यह सीमा असेंबली पर घटक द्वारा उच्च तापमान के लिए सबसे कम सहनशीलता के साथ निर्धारित की जाती है, इस प्रकार के घटक में ऊष्मीय क्षति के लिए अतिसंवेदनशीलता होती है। मानक दिशानिर्देश अधिकतम तापमान से 5 डिग्री सेल्सियस घटाना है जो प्रक्रिया के लिए अधिकतम तापमान पर पहुंचने के लिए सबसे कमजोर घटक बनाए रख सकता है। इस सीमा को पार करने से रोकने के लिए प्रक्रिया तापमान की जाँच करना महत्वपूर्ण है। इसके अतिरिक्त, उच्च तापमान (260 डिग्री सेल्सियस से ऊपर) सरफेस-माउंट प्रौद्योगिकी घटकों के आंतरिक [[डाई (एकीकृत सर्किट)|डाई (एकीकृत परिपथ)]] को हानि पहुंचा सकता है और साथ ही [[इंटरमेटेलिक]] विकास को बढ़ावा दे सकता है। इसके विपरीत, तापमान जो पर्याप्त गर्म नहीं है, पेस्ट को पर्याप्त रूप से बहने से रोक सकता है। | ||

| Line 26: | Line 26: | ||

<ref>{{cite web|last=Girouard|first=Roland|title=Mark5 Reflow Oven|url=http://hellerindustries.com/reflow-1826.php|work=Heller Industries Website|publisher=Heller Industries Inc|accessdate=28 September 2012}}</ref> | <ref>{{cite web|last=Girouard|first=Roland|title=Mark5 Reflow Oven|url=http://hellerindustries.com/reflow-1826.php|work=Heller Industries Website|publisher=Heller Industries Inc|accessdate=28 September 2012}}</ref> | ||

[[File:Example thermal profiler.png|thumb|एक आधुनिक ऊष्मीय प्रोफाइलर का उदाहरण]]द्रवित (टीएएल) के ऊपर का समय, या रिफ्लो के ऊपर का समय, मापता है कि मिलाप कितनी देर तक तरल है। फ्लक्स मेटलर्जिकल बॉन्डिंग को पूरा करने के लिए धातुओं के जंक्शन पर सतह के तनाव को कम करता है, जिससे व्यक्तिगत सोल्डर पाउडर क्षेत्रों को गठबंधन करने की अनुमति मिलती है। यदि प्रोफ़ाइल समय निर्माता के विनिर्देश से अधिक है, तो परिणाम समय से पहले प्रवाह सक्रियण या खपत हो सकता है, सोल्डर संयुक्त के गठन से पहले पेस्ट को प्रभावी ढंग से "सुखाना" आवश्यक होता हैं। इस प्रकार अपर्याप्त समय/तापमान संबंध फ्लक्स की सफाई क्रिया में कमी का कारण बनता है, जिसके परिणामस्वरूप खराब [[गीला]]पन, सॉल्वेंट और फ्लक्स को अपर्याप्त हटाने और संभवतः दोषपूर्ण सोल्डर जोड़ होते हैं। विशेषज्ञ सामान्यतः सबसे कम संभव टीएएल | [[File:Example thermal profiler.png|thumb|एक आधुनिक ऊष्मीय प्रोफाइलर का उदाहरण]]द्रवित (टीएएल) के ऊपर का समय, या रिफ्लो के ऊपर का समय, मापता है कि मिलाप कितनी देर तक तरल है। फ्लक्स मेटलर्जिकल बॉन्डिंग को पूरा करने के लिए धातुओं के जंक्शन पर सतह के तनाव को कम करता है, जिससे व्यक्तिगत सोल्डर पाउडर क्षेत्रों को गठबंधन करने की अनुमति मिलती है। यदि प्रोफ़ाइल समय निर्माता के विनिर्देश से अधिक है, तो परिणाम समय से पहले प्रवाह सक्रियण या खपत हो सकता है, सोल्डर संयुक्त के गठन से पहले पेस्ट को प्रभावी ढंग से "सुखाना" आवश्यक होता हैं। इस प्रकार अपर्याप्त समय/तापमान संबंध फ्लक्स की सफाई क्रिया में कमी का कारण बनता है, जिसके परिणामस्वरूप खराब [[गीला]]पन, सॉल्वेंट और फ्लक्स को अपर्याप्त हटाने और संभवतः दोषपूर्ण सोल्डर जोड़ होते हैं। इस प्रकार किसी विशेषज्ञ को सामान्यतः सबसे कम संभव टीएएल का परामर्श देते हैं, चूंकि, अधिकांश पेस्ट न्यूनतम 30 सेकंड का टीएएल निर्दिष्ट करते हैं, चूंकि उस विशिष्ट समय के लिए कोई स्पष्ट कारण नहीं दिखता है। इसकी संभावना यह है कि पीसीबी पर ऐसे स्थान हैं जो प्रोफाइलिंग के समय नहीं मापे जाते हैं, और इसलिए, न्यूनतम स्वीकार्य समय को 30 सेकंड पर सेट करने से बिना मापे हुए क्षेत्र के फिर से प्रवाहित न होने की संभावना कम हो जाती है। इस प्रकार उच्च न्यूनतम रिफ्लो समय भी ओवन के तापमान में इस परिवर्तन के विरुद्ध सुरक्षा के अन्तर को प्रदान करता है। इस प्रकार से नम करने के समय आदर्श रूप से द्रवित के ऊपर 60 सेकंड से कम रहता है। द्रवित के ऊपर अतिरिक्त समय अत्यधिक इंटरमेटेलिक विकास का कारण बन सकता है, जिससे संयुक्त भंगुरता हो सकती है। द्रवित पर विस्तारित तापमान पर बोर्ड और घटकों को भी हानि हो सकता है, और अधिकांश घटकों की अच्छी तरह से परिभाषित समय सीमा होती है कि वे कितने समय तक अधिकतम से अधिक तापमान के संपर्क में आ सकते हैं। इस प्रकार द्रवित के ऊपर बहुत कम समय सॉल्वैंट्स और फ्लक्स को फंसा सकता है और ठंड या सुस्त सोल्डर प्वाइंट के साथ-साथ सोल्डर वॉयड्स की क्षमता उत्पन्न कर सकता है। | ||

==कूलिंग जोन== | ==कूलिंग जोन== | ||

अंतिम क्षेत्र प्रसंस्कृत बोर्ड को धीरे-धीरे ठंडा करने और सोल्डर सोल्डर प्वाइंट को मजबूत करने के लिए शीतलन क्षेत्र है। उचित शीतलन घटकों को अतिरिक्त इंटरमेटेलिक गठन या [[थर्मल शॉक|ऊष्मीय शॉक]] को रोकता है। कूलिंग ज़ोन में सामान्य तापमान 30–110 °C (86–212 °F) के बीच होता है। तेज शीतलन दर को महीन दाने वाली संरचना बनाने के लिए चुना जाता है जो यंत्रवत् रूप से सबसे अच्छी होती है।<ref name="indiumcorporation"/>अधिकतम रैंप-अप दर के विपरीत, रैंप-डाउन दर को अधिकांशतः अनदेखा कर दिया जाता है। रैम्प दर निश्चित तापमान से कम महत्वपूर्ण है, चूंकि | अंतिम क्षेत्र प्रसंस्कृत बोर्ड को धीरे-धीरे ठंडा करने और सोल्डर सोल्डर प्वाइंट को मजबूत करने के लिए शीतलन क्षेत्र है। उचित शीतलन घटकों को अतिरिक्त इंटरमेटेलिक गठन या [[थर्मल शॉक|ऊष्मीय शॉक]] को रोकता है। कूलिंग ज़ोन में सामान्य तापमान 30–110 °C (86–212 °F) के बीच होता है। तेज शीतलन दर को महीन दाने वाली संरचना बनाने के लिए चुना जाता है जो यंत्रवत् रूप से सबसे अच्छी होती है।<ref name="indiumcorporation"/> इस कारण यह अधिकतम रैंप-अप दर के विपरीत, रैंप-डाउन दर को अधिकांशतः अनदेखा कर दिया जाता है। रैम्प दर निश्चित तापमान से कम महत्वपूर्ण है, चूंकि किसी भी घटक के लिए अधिकतम स्वीकार्य प्रवणता लागू होना चाहिए चाहे घटक गर्म हो रहा हो या ठंडा हो रहा हो। इस प्रकार सामान्यतः 4 °C/s की शीतलन दर का सुझाव दिया जाता है। प्रक्रिया के परिणामों का विश्लेषण करते समय विचार करने के लिए यह पैरामीटर है। | ||

== व्युत्पत्ति == | == व्युत्पत्ति == | ||

| Line 39: | Line 39: | ||

ऊष्मीय प्रोफाइलिंग सोल्डरिंग प्रक्रिया के माध्यम से होने वाले ऊष्मीय भ्रमण को निर्धारित करने के लिए परिपथ बोर्ड पर कई बिंदुओं को मापने का कार्य है। | ऊष्मीय प्रोफाइलिंग सोल्डरिंग प्रक्रिया के माध्यम से होने वाले ऊष्मीय भ्रमण को निर्धारित करने के लिए परिपथ बोर्ड पर कई बिंदुओं को मापने का कार्य है। | ||

इलेक्ट्रॉनिक्स निर्माण उद्योग में, एसपीसी सांख्यिकीय प्रक्रिया नियंत्रण के लिए यह निर्धारित करने में सहायता करता है कि क्या प्रक्रिया नियंत्रण में है, सोल्डरिंग प्रौद्योगिकियों और घटक आवश्यकताओं द्वारा परिभाषित रिफ्लो मापदंडों के विरुद्ध मापा जाता है।<ref>http://www.ipc.org/TOC/IPC-7530.pdf {{Bare URL PDF|date=March 2022}}</ref><ref>http://www.solderstar.com/files/5214/3567/7718/SolderStar_Reflow_Solutions.pdf {{Bare URL PDF|date=March 2022}}</ref> इस प्रकार आधुनिक सॉफ़्टवेयर टूल प्रोफ़ाइल को कैप्चर करने की अनुमति देते हैं, फिर स्वचालित रूप से गणितीय सिमुलेशन का उपयोग करके अनुकूलित किया जाता है, जो प्रक्रिया के लिए इष्टतम सेटिंग्स स्थापित करने के लिए आवश्यक समय को बहुत कम कर देता है।<ref>{{Cite web|url=https://www.youtube.com/watch?v=403RFnmL2hk|title = ऑटोसीकर - रीफ्लो थर्मल प्रोफाइल ऑप्टिमाइजेशन सॉफ्टवेयर|website = [[YouTube]]}}</ref> | इलेक्ट्रॉनिक्स निर्माण उद्योग में, एसपीसी सांख्यिकीय प्रक्रिया नियंत्रण के लिए यह निर्धारित करने में सहायता करता है कि क्या प्रक्रिया नियंत्रण में रहती है, इस प्रकार सोल्डरिंग प्रौद्योगिकियों और घटक आवश्यकताओं द्वारा परिभाषित रिफ्लो मापदंडों के विरुद्ध मापा जाता है।<ref>http://www.ipc.org/TOC/IPC-7530.pdf {{Bare URL PDF|date=March 2022}}</ref><ref>http://www.solderstar.com/files/5214/3567/7718/SolderStar_Reflow_Solutions.pdf {{Bare URL PDF|date=March 2022}}</ref> इस प्रकार आधुनिक सॉफ़्टवेयर टूल प्रोफ़ाइल को कैप्चर करने की अनुमति देते हैं, फिर यह स्वचालित रूप से गणितीय सिमुलेशन का उपयोग करके अनुकूलित किया जाता है, जो इस प्रक्रिया के लिए इष्टतम सेटिंग्स स्थापित करने के लिए आवश्यक समय को बहुत कम कर देता है।<ref>{{Cite web|url=https://www.youtube.com/watch?v=403RFnmL2hk|title = ऑटोसीकर - रीफ्लो थर्मल प्रोफाइल ऑप्टिमाइजेशन सॉफ्टवेयर|website = [[YouTube]]}}</ref> | ||

== यह भी देखें == | == यह भी देखें == | ||

* वेव सोल्डरिंग | * वेव सोल्डरिंग | ||

| Line 51: | Line 51: | ||

http://www.idc-online.com/technical_references/pdfs/electronic_engineering/Electronics_Manufacture_Intrusive_Reflow.pdf | http://www.idc-online.com/technical_references/pdfs/electronic_engineering/Electronics_Manufacture_Intrusive_Reflow.pdf | ||

{{DEFAULTSORT:Reflow Soldering}} | {{DEFAULTSORT:Reflow Soldering}} | ||

[[Category:All articles with bare URLs for citations]] | |||

[[Category:Articles with PDF format bare URLs for citations]] | |||

[[Category: | [[Category:Articles with bare URLs for citations from March 2022]] | ||

[[Category:Created On 31/05/2023]] | [[Category:Articles with hatnote templates targeting a nonexistent page|Reflow Soldering]] | ||

[[Category:Created On 31/05/2023|Reflow Soldering]] | |||

[[Category:Lua-based templates|Reflow Soldering]] | |||

[[Category:Machine Translated Page|Reflow Soldering]] | |||

[[Category:Missing redirects|Reflow Soldering]] | |||

[[Category:Pages with script errors|Reflow Soldering]] | |||

[[Category:Templates Vigyan Ready|Reflow Soldering]] | |||

[[Category:Templates that add a tracking category|Reflow Soldering]] | |||

[[Category:Templates that generate short descriptions|Reflow Soldering]] | |||

[[Category:Templates using TemplateData|Reflow Soldering]] | |||

[[Category:टांकने की क्रिया|Reflow Soldering]] | |||

[[Category:मुद्रित सर्किट बोर्ड निर्माण|Reflow Soldering]] | |||

Latest revision as of 15:10, 13 June 2023

रिफ्लो सोल्डरिंग ऐसी प्रक्रिया है जिसमें सोल्डर पेस्ट का उपयोग करके सोल्डर और फ्लक्स (धातु विज्ञान) के लिए पाउडर के चिपचिपे मिश्रण का उपयोग अस्थायी रूप से किया जाता हैं, इस प्रकार के हजारों छोटे-छोटे विद्युत घटकों को उनके संयोजक पैड से संयोजित करने के लिए उपयोग किया जाता है, जिसके पश्चात इस प्रकार की पूरी असेंबली को नियंत्रित करके उत्पन्न होने वाली ऊष्मा के अधीन कर दिया जाता है। इस प्रकार के सोल्डर पेस्ट में पिघली हुई अवस्था में रिफ्लो होता है, जिसमें स्थायी सोल्डर संयोजित करके बनाये जाते हैं। इस कारण इन्फ्रारेड हीटर के अनुसार या अपरंपरागत रूप से डीसोल्डरिंग हॉट एयर पेंसिल के साथ अलग-अलग संयोजक के आधार पर इसे टांका लगाकर पुनर्प्रवाहित ओवन के माध्यम से असेंबली पास करके हीटिंग करके पूरा किया जाता है।

लंबे औद्योगिक संवहन ओवन के साथ रिफ्लो सोल्डरिंग मुद्रित परिपथ बोर्ड या पीसीबी के लिए सोल्डरिंग सतह माउंट प्रौद्योगिकी घटकों या एसएमटी का मुख्य तरीका है। प्रत्येक असेम्बली की विशिष्ट तापीय आवश्यकताओं के अनुसार ओवन के प्रत्येक खंड में विनियमित तापमान होता है। विशेष रूप से भूतल पर्वत प्रौद्योगिकी के सोल्डरिंग के लिए बने रीफ्लो ओवन का उपयोग थ्रू-होल तकनीक के लिए भी किया जा सकता है। इस प्रकार सोल्डर पेस्ट के साथ इन छिद्रों को भरकर और पेस्ट के माध्यम से इसके घटक को सम्मिलित करके थ्रू-होल घटकों का उपयोग करके बनाया जाता है। चूंकि वेव सोल्डरिंग के अनसार किसी सतह के माउंट घटकों के लिए डिज़ाइन किए गए परिपथ बोर्ड पर मल्टी-लेड थ्रू-होल घटकों को सोल्डरिंग करने का सामान्य विधि का उपयोग हो रहा है।

एसएमटी और प्लेटेड थ्रू-होल पीटीएच घटकों के मिश्रण वाले बोर्डों पर उपयोग किए जाने पर थ्रू-होल रिफ्लो, जब विशेष रूप से संशोधित पेस्ट स्टैंसिल द्वारा प्राप्त किया जा सकता है, इस प्रकार असेंबली प्रक्रिया से वेव सोल्डरिंग चरण को समाप्त करने की अनुमति दे सकता है, संभावित रूप से असेंबली को कम कर सकता है। जबकि इसे पहले उपयोग किए गए लेड-टिन सोल्डर पेस्ट के बारे में कहा जाता है, इस प्रकार टिन-चांदी-तांबा जैसे लेड से मुक्त सोल्डर मिश्र धातु को ओवन में रखकर उचित तापमान पर इस प्रोफ़ाइल के समायोजन की सीमा और विशेष थ्रू-होल घटकों की आवश्यकताओं के संदर्भ में इस परामर्श को प्रस्तुत करते हैं जो आवश्यक होता हैं। इस प्रकार सोल्डर तार के साथ हाथ से टांका लगाया गया या परिपथ बोर्डों पर निर्देशित उच्च तापमान का उचित रूप से सामना नहीं कर सकता क्योंकि वे रिफ्लो ओवन के कन्वेयर पर यात्रा करते हैं। इस प्रकार संवहन ओवन प्रक्रिया में सोल्डर पेस्ट का उपयोग करके थ्रू-होल घटकों के रिफ्लो सोल्डरिंग का उपयोग किया जाता है।

रिफ्लो प्रक्रिया का लक्ष्य सोल्डर पेस्ट के लिए यूटेक्टिक तापमान तक पहुंचना है, जिस पर विशेष मिलाप मिश्र धातु तरल या पिघली हुई अवस्था में चरण परिवर्तन से गुजरती है। इस विशिष्ट तापमान सीमा पर, पिघला हुआ मिश्र धातु आसंजन के गुणों को प्रदर्शित करता है। इस प्रकार पिघले हुए सोल्डर मिश्रण वाली धातुओं के सामंजस्य और आसंजन के गुणों के साथ पानी के समान व्यवहार करता है। इस प्रकार से प्राप्त होने वाली पर्याप्त प्रवाह के साथ, तरल अवस्था में, पिघला हुआ सोल्डर मिश्र धातु गीलापन नामक विशेषता प्रदर्शित करता हैं।

तन्यता मिश्र धातु का विशेष गुण है जब इसकी विशिष्ट यूटेक्टिक तापमान सीमा के भीतर सोल्डर करने के लिए सोल्डर प्वाइंट के निर्माण के लिए गीलापन आवश्यक शर्त है जो स्वीकार्य या लक्ष्य की स्थितियों के रूप में मानदंडों को पूरा करता है, जबकि गैर-अनुरूपता को आईपीसी (इलेक्ट्रॉनिक्स) के अनुसार दोषपूर्ण माना जाता है।

रिफ्लो ओवन तापमान प्रोफ़ाइल विशेष परिपथ बोर्ड असेंबली की विशेषताओं के लिए अनुकूल है, बोर्ड के भीतर ग्राउंड प्लेन परत का आकार और गहराई, बोर्ड के भीतर परतों की संख्या, घटकों की संख्या और आकार, उदाहरण के लिए इसे विशेष परिपथ बोर्ड के लिए तापमान प्रोफ़ाइल, उनके तापमान सहिष्णुता से दूर बिजली के घटकों को ज़्यादा गरम और हानि पहुँचाए बिना इसके आस-पास की सतहों पर सोल्डर के रिफ्लो की अनुमति देता हैं। इस प्रकार पारंपरिक रिफ्लो सोल्डरिंग प्रक्रिया में सामान्यतः चार चरण होते हैं, जिन्हें ज़ोन कहा जाता है, प्रत्येक में अलग ऊष्मीय प्रोफाइल होता है: प्रीहीट, ऊष्मीय को अधिकांशतः सिर्फ सोकने के लिए छोटा कर दिया जाता है, जैसे रिफ्लो, और कूलिंग इत्यादि।

प्रीहीट ज़ोन

प्रीहीट रिफ्लो प्रक्रिया का पहला चरण है। इस रिफ्लो चरण के समय, पूरी बोर्ड असेंबली लक्षित सोखने या रहने वाले तापमान की ओर बढ़ जाती है। इस प्रकार प्रीहीट चरण का मुख्य लक्ष्य पूरी असेंबली को सुरक्षित रूप से और लगातार सोखने या प्री-रिफ्लो तापमान तक पहुंचाना है। इस प्रकार पहले से गरम करना सोल्डर पेस्ट में अस्थिर सॉल्वैंट्स के आउटगैस के लिए अवसर भी है। इस प्रकार पेस्ट सॉल्वैंट्स को ठीक से निष्कासित करने के लिए और असेंबली को प्री-रिफ्लो तापमान तक सुरक्षित रूप से पहुंचाने के लिए पीसीबी को सुसंगत, रैखिक तरीके से गर्म किया जाना चाहिए। रिफ्लो प्रक्रिया के पहले चरण के लिए महत्वपूर्ण मीट्रिक तापमान प्रवणता दर या वृद्धि के विरूद्ध समय का उपयोग करते हैं। इसे अधिकांशतः डिग्री सेल्सियस प्रति सेकंड °C/s में मापा जाता है। इस प्रकार इसके निर्माण के उचित लक्ष्य की प्रवणता दर में कई चर कारक होते हैं। इनमें शामिल हैं: लक्ष्य प्रसंस्करण समय, सोल्डर पेस्ट अस्थिरता और घटकों पर विचार किया जाता हैं। इन सभी प्रक्रिया चरों को ध्यान में रखना महत्वपूर्ण है, अपितु अधिकतम स्थितियों में संवेदनशील घटक विचार सर्वोपरि हैं।

"इस प्रकार के कई घटकों में दरार आ जाएगी यदि उनका तापमान बहुत जल्दी परिवर्तित कर दिया जाता हैं। इस प्रकार के ऊष्मीय परिवर्तन की अधिकतम दर जो सबसे संवेदनशील घटकों का सामना कर सकती है वह अधिकतम स्वीकार्य प्रवणता बन जाती है"। चूंकि यदि ऊष्मीय रूप से संवेदनशील घटक उपयोग में नहीं हैं और थ्रूपुट को अधिकतम करना बड़ी चिंता का विषय है, तो आक्रामक प्रवणता दरों को प्रसंस्करण समय में सुधार के लिए तैयार किया जा सकता है। इस कारण से, कई निर्माता इन प्रवणता दरों को अधिकतम सामान्य स्वीकार की जाने वाली दर को 3.0 °C/s तक बढ़ा दिया जाता हैं। इसके विपरीत यदि विशेष रूप से मजबूत सॉल्वैंट्स वाले सोल्डर पेस्ट का उपयोग किया जा रहा है, तो असेंबली को बहुत तेजी से गर्म करना सरलता से नियंत्रण से बाहर हो सकता है। इस प्रकार वाष्पशील सॉल्वैंट्स के रूप में वे पैड से और बोर्ड पर मिलाप बिखेर सकते हैं। सोल्डर-बॉलिंग प्रीहीट फेज के समय हिंसक आउटगैसिंग की मुख्य चिंता है। इस प्रकार जब बोर्ड को प्रीहीट चरण में तापमान तक बढ़ा दिया जाता है, तो सोखने या प्री-रिफ्लो चरण में प्रवेश करने का समय आ जाता है।

ऊष्मीय सोख क्षेत्र

दूसरा खंड, ऊष्मीय सोख, सामान्यतः सोल्डर पेस्ट वाष्पशील को हटाने और फ्लक्स (धातु विज्ञान) के सक्रियण के लिए 60 से 120 सेकंड का एक्सपोजर होता है, जहां फ्लक्स घटक घटक लीड और पैड पर ऑक्साइड की कमी शुरू करते हैं। बहुत अधिक तापमान से सोल्डर स्पैटरिंग या बॉलिंग के साथ-साथ पेस्ट का ऑक्सीकरण, अटैचमेंट पैड और कंपोनेंट टर्मिनेशन हो सकता है। इस प्रकार यदि तापमान बहुत कम है तो फ्लक्स पूरी तरह से सक्रिय नहीं हो सकते हैं। इस कारण सोक ज़ोन के अंत में रिफ्लो ज़ोन से ठीक पहले पूरी असेंबली का ऊष्मीय संतुलन वांछित है। इस कारण यदि अलग-अलग आकार के घटकों के बीच या पीसीबी असेंबली बहुत बड़ी होने पर किसी भी डेल्टा टी को कम करने के लिए सोख प्रोफ़ाइल का सुझाव दिया जाता है। इस प्रकार क्षेत्र सारणी के उचित प्रकारों के पैकेजों में शून्यता को कम करने के लिए सोख प्रोफ़ाइल की आवश्यकता के अनुसार उपयोग किया जाता है।[1]

रिफ्लो जोन

तीसरा खंड के अनुसार जब रिफ्लो जोन, को "रिफ्लो के ऊपर का समय" या "द्रवित से ऊपर का तापमान" (टीएएल) के रूप में भी जाना जाता है, और यह उस प्रक्रिया का हिस्सा है जहां अधिकतम तापमान तक पहुंच जाता है। महत्वपूर्ण विचार पीक तापमान है, जो पूरी प्रक्रिया का अधिकतम स्वीकार्य तापमान है। सामान्य चरम तापमान द्रवित से 20–40 डिग्री सेल्सियस ऊपर होता है।[1] यह सीमा असेंबली पर घटक द्वारा उच्च तापमान के लिए सबसे कम सहनशीलता के साथ निर्धारित की जाती है, इस प्रकार के घटक में ऊष्मीय क्षति के लिए अतिसंवेदनशीलता होती है। मानक दिशानिर्देश अधिकतम तापमान से 5 डिग्री सेल्सियस घटाना है जो प्रक्रिया के लिए अधिकतम तापमान पर पहुंचने के लिए सबसे कमजोर घटक बनाए रख सकता है। इस सीमा को पार करने से रोकने के लिए प्रक्रिया तापमान की जाँच करना महत्वपूर्ण है। इसके अतिरिक्त, उच्च तापमान (260 डिग्री सेल्सियस से ऊपर) सरफेस-माउंट प्रौद्योगिकी घटकों के आंतरिक डाई (एकीकृत परिपथ) को हानि पहुंचा सकता है और साथ ही इंटरमेटेलिक विकास को बढ़ावा दे सकता है। इसके विपरीत, तापमान जो पर्याप्त गर्म नहीं है, पेस्ट को पर्याप्त रूप से बहने से रोक सकता है।

द्रवित (टीएएल) के ऊपर का समय, या रिफ्लो के ऊपर का समय, मापता है कि मिलाप कितनी देर तक तरल है। फ्लक्स मेटलर्जिकल बॉन्डिंग को पूरा करने के लिए धातुओं के जंक्शन पर सतह के तनाव को कम करता है, जिससे व्यक्तिगत सोल्डर पाउडर क्षेत्रों को गठबंधन करने की अनुमति मिलती है। यदि प्रोफ़ाइल समय निर्माता के विनिर्देश से अधिक है, तो परिणाम समय से पहले प्रवाह सक्रियण या खपत हो सकता है, सोल्डर संयुक्त के गठन से पहले पेस्ट को प्रभावी ढंग से "सुखाना" आवश्यक होता हैं। इस प्रकार अपर्याप्त समय/तापमान संबंध फ्लक्स की सफाई क्रिया में कमी का कारण बनता है, जिसके परिणामस्वरूप खराब गीलापन, सॉल्वेंट और फ्लक्स को अपर्याप्त हटाने और संभवतः दोषपूर्ण सोल्डर जोड़ होते हैं। इस प्रकार किसी विशेषज्ञ को सामान्यतः सबसे कम संभव टीएएल का परामर्श देते हैं, चूंकि, अधिकांश पेस्ट न्यूनतम 30 सेकंड का टीएएल निर्दिष्ट करते हैं, चूंकि उस विशिष्ट समय के लिए कोई स्पष्ट कारण नहीं दिखता है। इसकी संभावना यह है कि पीसीबी पर ऐसे स्थान हैं जो प्रोफाइलिंग के समय नहीं मापे जाते हैं, और इसलिए, न्यूनतम स्वीकार्य समय को 30 सेकंड पर सेट करने से बिना मापे हुए क्षेत्र के फिर से प्रवाहित न होने की संभावना कम हो जाती है। इस प्रकार उच्च न्यूनतम रिफ्लो समय भी ओवन के तापमान में इस परिवर्तन के विरुद्ध सुरक्षा के अन्तर को प्रदान करता है। इस प्रकार से नम करने के समय आदर्श रूप से द्रवित के ऊपर 60 सेकंड से कम रहता है। द्रवित के ऊपर अतिरिक्त समय अत्यधिक इंटरमेटेलिक विकास का कारण बन सकता है, जिससे संयुक्त भंगुरता हो सकती है। द्रवित पर विस्तारित तापमान पर बोर्ड और घटकों को भी हानि हो सकता है, और अधिकांश घटकों की अच्छी तरह से परिभाषित समय सीमा होती है कि वे कितने समय तक अधिकतम से अधिक तापमान के संपर्क में आ सकते हैं। इस प्रकार द्रवित के ऊपर बहुत कम समय सॉल्वैंट्स और फ्लक्स को फंसा सकता है और ठंड या सुस्त सोल्डर प्वाइंट के साथ-साथ सोल्डर वॉयड्स की क्षमता उत्पन्न कर सकता है।

कूलिंग जोन

अंतिम क्षेत्र प्रसंस्कृत बोर्ड को धीरे-धीरे ठंडा करने और सोल्डर सोल्डर प्वाइंट को मजबूत करने के लिए शीतलन क्षेत्र है। उचित शीतलन घटकों को अतिरिक्त इंटरमेटेलिक गठन या ऊष्मीय शॉक को रोकता है। कूलिंग ज़ोन में सामान्य तापमान 30–110 °C (86–212 °F) के बीच होता है। तेज शीतलन दर को महीन दाने वाली संरचना बनाने के लिए चुना जाता है जो यंत्रवत् रूप से सबसे अच्छी होती है।[1] इस कारण यह अधिकतम रैंप-अप दर के विपरीत, रैंप-डाउन दर को अधिकांशतः अनदेखा कर दिया जाता है। रैम्प दर निश्चित तापमान से कम महत्वपूर्ण है, चूंकि किसी भी घटक के लिए अधिकतम स्वीकार्य प्रवणता लागू होना चाहिए चाहे घटक गर्म हो रहा हो या ठंडा हो रहा हो। इस प्रकार सामान्यतः 4 °C/s की शीतलन दर का सुझाव दिया जाता है। प्रक्रिया के परिणामों का विश्लेषण करते समय विचार करने के लिए यह पैरामीटर है।

व्युत्पत्ति

रिफ्लो शब्द का उपयोग उस तापमान को संदर्भित करने के लिए किया जाता है जिसके ऊपर सोल्डर मिश्र धातु का ठोस द्रव्यमान पिघलना निश्चित है जैसा कि केवल नरम करने के विपरीत दिया जाता हैं। यदि इस तापमान से नीचे ठंडा किया जाता है, तो सोल्डर प्रवाहित नहीं होगा। इसके ऊपर बार और गर्म होने पर, सोल्डर फिर से बहेगा - इसलिए फिर से प्रवाहित होगा।

आधुनिक परिपथ असेंबली तकनीकें जो रिफ्लो सोल्डरिंग का उपयोग करती हैं, सोल्डर को से अधिक बार बहने की अनुमति नहीं देती हैं। वे गारंटी देते हैं कि सोल्डर पेस्ट में निहित सोल्डरिंग के रिफ्लो तापमान से अधिक होता है।

ऊष्मीय प्रोफाइलिंग

ऊष्मीय प्रोफाइलिंग सोल्डरिंग प्रक्रिया के माध्यम से होने वाले ऊष्मीय भ्रमण को निर्धारित करने के लिए परिपथ बोर्ड पर कई बिंदुओं को मापने का कार्य है।

इलेक्ट्रॉनिक्स निर्माण उद्योग में, एसपीसी सांख्यिकीय प्रक्रिया नियंत्रण के लिए यह निर्धारित करने में सहायता करता है कि क्या प्रक्रिया नियंत्रण में रहती है, इस प्रकार सोल्डरिंग प्रौद्योगिकियों और घटक आवश्यकताओं द्वारा परिभाषित रिफ्लो मापदंडों के विरुद्ध मापा जाता है।[3][4] इस प्रकार आधुनिक सॉफ़्टवेयर टूल प्रोफ़ाइल को कैप्चर करने की अनुमति देते हैं, फिर यह स्वचालित रूप से गणितीय सिमुलेशन का उपयोग करके अनुकूलित किया जाता है, जो इस प्रक्रिया के लिए इष्टतम सेटिंग्स स्थापित करने के लिए आवश्यक समय को बहुत कम कर देता है।[5]

यह भी देखें

- वेव सोल्डरिंग

- रिफ्लो ओवन

- खतरनाक पदार्थों के निर्देश का प्रतिबंध (RoHS)

- ऊष्मीय प्रोफाइलिंग

संदर्भ

- ↑ 1.0 1.1 1.2 Profiling Basics – Reflow Phases

- ↑ Girouard, Roland. "Mark5 Reflow Oven". Heller Industries Website. Heller Industries Inc. Retrieved 28 September 2012.

- ↑ http://www.ipc.org/TOC/IPC-7530.pdf[bare URL PDF]

- ↑ http://www.solderstar.com/files/5214/3567/7718/SolderStar_Reflow_Solutions.pdf[bare URL PDF]

- ↑ "ऑटोसीकर - रीफ्लो थर्मल प्रोफाइल ऑप्टिमाइजेशन सॉफ्टवेयर". YouTube.