फ्लेक्सोग्राफी

| Part of a series on the |

| History of printing |

|---|

|

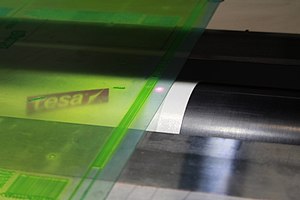

फ्लेक्सोग्राफी (जिसे प्रायः फ्लेक्सो के रूप में संक्षिप्त किया जाता है) मुद्रण प्रक्रिया की विधि है जो नम्य रिलीफ प्रिंट प्लेट का उपयोग करती है। यह अनिवार्य रूप से उच्च गति रोटरी कार्यक्षमता के साथ विकसित किये गए लेटरप्रेस का आधुनिक संस्करण है, जिसका उपयोग प्लास्टिक, धातु फिल्म, सिलोफ़न और पेपर सहित प्रायः किसी भी प्रकार के सब्सट्रेट पर मुद्रण के लिए किया जा सकता है। विभिन्न प्रकार की खाद्य पैकेजिंग के लिए आवश्यक नॉन-पोरस सब्सट्रेट पर मुद्रण के लिए इसका व्यापक रूप से उपयोग किया जाता है (यह गहरे रंग के बड़े क्षेत्रों को मुद्रित करने के लिए भी उपयुक्त है)।

इतिहास

1890 में, इस प्रकार का प्रथम पेटेंट प्रेस बिब्बी तथा बैरन एंड संस द्वारा इंग्लैंड के लिवरपूल में बनाया गया था। जल आधारित स्याही सरलता से लिप्त हो जाती है, जिससे उपकरण को बिब्बी फ़ॉली के रूप में जाना जाता है। 1900 के प्रारम्भ में, रबर प्रिंटिंग प्लेट और एनिलिन तेल आधारित स्याही का उपयोग करने वाली अन्य यूरोपीय प्रेस विकसित की गईं। जिसके कारण इस प्रक्रिया को "एनिलिन प्रिंटिंग" कहा जाने लगा। 1920 के दशक तक, अधिकांश प्रेस जर्मनी में बनाए गए थे, जहां इस प्रक्रिया को गमिड्रक या रबर प्रिंटिंग कहा जाता था। आधुनिक समय की जर्मनी में, इस प्रक्रिया को गमिड्रक कहा जाता है।

20वीं शताब्दी के प्रारम्भ में, संयुक्त राज्य अमेरिका में खाद्य पैकेजिंग में इस तकनीक का बड़े स्तर पर उपयोग किया गया था। चूँकि, 1940 के दशक में, खाद्य एवं औषधि प्रशासन ने एनिलिन रंगों को खाद्य पैकेजिंग के लिए अनुपयुक्त के रूप में वर्गीकृत किया, जिसके परिणामस्वरूप मुद्रण विक्रय में कमी आई। भिन्न-भिन्न फर्मों ने इस प्रक्रिया के लिए "लस्ट्रो प्रिंटिंग" और "ट्रांसग्लो प्रिंटिंग" जैसे नए नामों का उपयोग करने का प्रयत्न किया किन्तु उन्हें सीमित सफलता ही प्राप्त हुई। 1949 में नई तथा सुरक्षित स्याही का उपयोग करके एनिलिन प्रक्रिया को खाद्य और औषधि प्रशासन द्वारा अनुमोदित किए जाने के पश्चात भी, विक्रय में कमी रही क्योंकि कुछ खाद्य निर्माताओं ने अभी भी एनिलिन प्रिंटिंग के विचार को अस्वीकार कर दिया था। उद्योग की छवि के संबंध में चिंतित, पैकेजिंग प्रतिनिधियों ने निर्णय लिया कि इस प्रक्रिया का नाम परिवर्तित करने की आवश्यकता है।

1951 में मॉसटाइप कॉर्पोरेशन के अध्यक्ष फ्रैंकलिन मॉस ने मुद्रण प्रक्रिया में नए नाम प्रस्तुत करने के लिए अपनी पत्रिका द मॉसटाइपर के पाठकों के मध्य सर्वेक्षण कराया। जिसमें 200 से अधिक नाम प्रस्तुत किए गए थे, और पैकेजिंग संस्थान की मुद्रित पैकेजिंग समिति की उपसमिति ने चयन को तीन संभावनाओं पर्माटोन प्रक्रिया, रोटोपेक प्रक्रिया और फ्लेक्सोग्राफ़िक प्रक्रिया तक सीमित कर दिया था। मोस्टाइपर के पाठकों के डाक मतपत्रों ने बड़ी संख्या में इनमें से अंतिम को चयनित किया था एवं फ्लेक्सोग्राफ़िक प्रक्रिया को भी चयनित किया था।[1]

विकास

मूल रूप से, फ्लेक्सोग्राफिक प्रिंटिंग गुणवत्ता में अल्पविकसित थी। उच्च गुणवत्ता वाले लेबल सामान्यतः ऑफसेट प्रिंटिंग प्रक्रिया का उपयोग करके मुद्रित किए गए हैं। 1990 के पश्चात,[2] फ्लेक्सोग्राफिक प्रिंटिंग प्रेस, प्रिंटिंग प्लेट, स्याही प्रणाली और प्रिंटिंग स्याही की गुणवत्ता में अधिक प्रगति हुई है।

फ्लेक्सोग्राफिक प्रिंटिंग में सबसे बड़ी प्रगति फोटोपॉलिमर प्रिंटिंग प्लेटों के क्षेत्र में हुई है, जिसमें प्लेट सामग्री में सुधार और प्लेट निर्माण की विधि सम्मिलित है।

डिजिटल डायरेक्ट टू प्लेट प्रणाली उद्योग में उत्तम संशोधन देखा गया है। ड्यूपॉन्ट, कोडक, एक्सएसवाईएस, और एस्को (कंपनी) जैसी कंपनियों ने नवीनतम तकनीकों का नेतृत्व किया है, जिसमें तीव्र वाशआउट और नवीनतम स्क्रीनिंग तकनीक सम्मिलित है।

लेज़र-उत्कीर्णन सिरेमिक एनिलॉक्स रोल के साथ चैम्बरयुक्त स्याही प्रणालियों ने भी प्रिंट गुणवत्ता के संशोधन में भूमिका निभाई है। वर्तमान में, पूर्ण-रंगीन चित्र मुद्रण संभव है, और कुशल ऑपरेटर के संयोजन में उपलब्ध कुछ श्रेष्ठ प्रेस ऐसी गुणवत्ता की अनुमति देते हैं जो लिथोग्राफिक प्रक्रिया को प्रतिद्वंद्वी बनाती है। निरंतर संशोधित हाइलाइट टोनल मानों को पुन: उत्पन्न करने की विस्तृत क्षमता रही है, जिससे फ्लेक्सोग्राफ़िक प्रिंटिंग से संयोजित उच्च डॉट लाभ के लिए समाधान प्रदान किया जाता है।

प्रक्रिया अवलोकन

1. प्लेट निर्माण[3]

प्लेट विकास की प्रथम विधि प्रकाश-संवेदनशील बहुलक का उपयोग करती है। नेगेटिव फिल्म को प्लेट के ऊपर रखा जाता है जो पराबैंगनी प्रकाश के संपर्क में आती है। जब प्रकाश फिल्म से निकलता है तब बहुलक कठोर हो जाता है। शेष बहुलक में च्युइंग गम जैसी स्थिरता होती है। इसे या तो पानी या विलायक के टैंक में धोया जाता है। वॉशआउट प्रक्रिया को सुविधाजनक बनाने के लिए ब्रश प्लेट को स्वच्छ करते हैं। फोटोपॉलिमर या तरल फोटोपॉलिमर की ठोस शीट का उपयोग किया जाता है, जिसके आधार पर प्रक्रिया भिन्न हो सकती है, किन्तु सिद्धांत समान रहता है। स्वच्छ प्लेट को श्यान बेस प्लेट पर कक्षीय वॉशआउट इकाई में स्थापित किया जाता है। प्लेट को लगभग 40 डिग्री सेल्सियस के तापमान पर पानी और 1% डिशवॉशर साबुन के मिश्रण में वॉश किया जाता है। इकाई द्वैत मेम्ब्रेन फिल्टर से सुसज्जित होती है। इसके साथ पर्यावरणीय भार को पूर्णतः न्यूनतम रखा जाता है। मेम्ब्रेन यूनिट फोटोपॉलिमर को वॉशआउट पानी से पृथक करती है। उदाहरण के लिए जिलेटिन अवशोषित करने के पश्चात, फोटोपॉलिमर अवशेषों को घरेलू अपशिष्ट के साथ मानक ठोस अपशिष्ट के रूप में समाप्त किया जा सकता है। किसी डिटर्जेंट को मिश्रित किये बिना पुनर्चक्रित जल को पुनः उपयोग में लाया जाता है।[4]

द्वितीय विधि प्रिंटिंग प्लेट पर छवि के अवलेखन के लिए कंप्यूटर-निर्देशित लेजर का उपयोग करती है। इस प्रकार की प्रत्यक्ष लेजर उत्कीर्णन प्रक्रिया को डिजिटल प्लेट निर्माण कहा जाता है। नीदरलैंड की एवी फ्लेक्सोलॉजिक, ग्लुन्ज़ एंड जेन्सेन, ज़िकॉन, एस्को, कोडक, पॉलीमाउंट, स्क्रीन और एसपीजीप्रिंट्स जैसी कंपनियां इस प्रकार के उपकरणों के निर्माण में बाजार में अग्रणी हैं।

तृतीय विधि मोल्डिंग प्रक्रिया है। प्रथम चरण प्रतिपादन प्रक्रिया (अम्ल स्नान के पश्चात) के माध्यम से हमारी प्रारंभिक छवि के नेगेटिव से धातु की प्लेट बनाना है। प्रारंभिक दिनों में ज़िंक धातु का उपयोग किया जाता था, जिसके कारण इसका नाम 'जिंकोस' के रूप में प्रचलित हो गया था। तत्पश्चात, मैग्नीशियम का उपयोग किया जाने लगा। रिलीफ में इस धातु की प्लेट का उपयोग द्वितीय चरण में मोल्ड बनाने के लिए किया जाता है जो प्रथम मोल्डिंग प्रक्रिया के माध्यम से बेक्लाइट बोर्ड या कांच या प्लास्टिक में भी हो सकता है। शीतल हो जाने पर, यह मास्टर मोल्ड प्रिंटिंग प्लेट या क्लिच बनाने के लिए द्वितीय मोल्डिंग प्रक्रिया के माध्यम से रबर या प्लास्टिक के यौगिक (नियंत्रित तापमान और दबाव दोनों के अंतर्गत) को बाध्य करेगा।

2. माउंटिंग

प्रत्येक रंग को मुद्रित करने के लिए प्लेट बनाई जाती है जिसे अंततः प्रिंटिंग प्रेस में रख दिया जाता है। पूर्ण चित्र बनाने के लिए, नम्य फिल्म पर प्रत्येक प्लेट से स्थानांतरित की गई छवि को अन्य रंगों से स्थानांतरित छवियों के साथ त्रुटिहीन रूप से मुद्रण पंजीकरण करना होता है। यह सुनिश्चित करने के लिए कि त्रुटिहीन चित्र बनाया गया है, फ्लेक्सोग्राफ़िक प्लेटों पर माउंटिंग चिन्ह बनाए जाते हैं। ये माउंटिंग चिन्ह सूक्ष्म बिंदु (0.3 मिमी तक) या क्रॉस हो सकते हैं। पंजीकरण के अनुरक्षण के लिए तथा इन प्लेटों को प्रिंटिंग सिलेंडर पर लगाने के लिए विशेष मशीनरी बनाई जाती है। अर्ल एल. हार्ले ने ऑप्टी-चेक माउंटिंग और प्रूफिंग मशीन का आविष्कार किया तथा इसका पेटेंट भी कराया, जिससे ऑपरेटर प्रेस में जाने से पूर्व पंजीकरण का अन्वेषण कर सके।

उत्तम गुणवत्ता वाले प्रिंट के उत्पादन के लिए प्रेसिजन माउंटिंग महत्वपूर्ण है जो रजिस्टर में होती है और अपशिष्ट को कम करने पर इसका प्रभाव प्रत्यक्ष रूप से होता है। माउंटिंग प्रक्रिया को प्रायः त्रुटिहीन परिणाम देने की आवश्यकता होती है, जब भी कोई कार्य माउंट किया जाता है तो लक्ष्य में लगातार त्रुटिहीनता होती है। सरलता के लिए हम इस पूर्ण मॉड्यूल में प्रिंट स्लीव्स का उल्लेख करेंगे किन्तु यदि संचालन में इनका उपयोग किया जाता है तो आप सिलेंडर को प्रतिस्थापित कर सकते हैं।

सामान्यतः प्लेटों को प्रत्यक्ष रूप से प्रिंट स्लीव पर लगाया जाता है, किन्तु संचालन के लिए प्लेटों को वाहक शीट पर लगाया जाता है, जिसे प्रेस में प्रिंट स्लीव पर निश्चित किया जाता है, तथा जब आवश्यकता होती है तो इसे विस्थापित कर दिया जाता है और प्रिंट रन के मध्य भंडारण में रखा जाता है।

प्रभावी प्लेट माउंटिंग को प्राप्त करने के लिए प्लेट को उचित रूप से स्थापित करना और उचित बंध प्राप्त करना दो प्रमुख क्षेत्र हैं।

पोजिशनिंग रजिस्टर चिह्नों को उचित रूप से पंक्तिबद्ध करके प्राप्त की जाती है जो सेट में प्रत्येक प्लेट के लिए सामान्य होती हैं। विभिन्न प्रकार के चिह्नों का उपयोग रजिस्टर क्रॉस और सूक्ष्म बिंदुओं में किया जा सकता है। विशेष माउंटिंग टेप के माध्यम से उचित बंध प्राप्त किया जाता है। त्रुटिहीन स्थिति आवश्यक होती है अन्यथा प्रत्येक रंग की छवियों को उचित रूप से आरोपित नहीं किया जाएगा और वे रजिस्टर से बाहर हो जाएँगी।

पंजीकरण चिह्नों के प्रकार

ये विभिन्न प्रकार के चिह्न हैं जिनका उपयोग प्लेटों को उचित रूप से संरेखित करने के लिए किया जाता है:

पंजीकरण क्रॉस सामान्यतः उपयोग किए जाते हैं किन्तु उन्हें अपशिष्ट क्षेत्रों में रखने की आवश्यकता होती है क्योंकि वे प्रिंट पर सरलता से देखे जा सकते हैं, यदि आवश्यक हो तो प्रिंट को बैग या बॉक्स संरचना में संरेखित करने के लिए गाइड के रूप में भी उपयोग किया जा सकता है।

सूक्ष्म बिंदु प्लेट पर छोटे बिंदु होते हैं, जो सामान्यतः लेबल और नम्य पैकेजिंग में लगभग एक चौथाई मिलीमीटर के होते हैं। चूँकि वे इतने छोटे होते हैं कि उन्हें अपशिष्ट क्षेत्रों में रहने की आवश्यकता नहीं होती है क्योंकि वे सरलता से दिखाई नहीं देते हैं।

अधिकांश माउंटिंग मशीनों की प्लेटों पर बिंदुओं या क्रॉस को आवर्धक कैमरों का उपयोग करके पंक्तिबद्ध किया जाता है, इस प्रकार आवर्धन जितना अधिक होता है, त्रुटिहीनता उतनी ही अधिक होती है।

रजिस्टर क्रॉस लेबल और प्रिंटिंग में अधिक सामान्य हैं जहां अपशिष्ट और गुप्त फोल्ड सामान्य होते हैं, सूक्ष्म बिंदु नम्य पैकेजिंग में सामान्य है जहां अपशिष्ट को न्यूनतम रखा जाता है और पैकेजिंग (उदाहरण के लिए मांस, डेयरी और स्वच्छता) पर कोई अनावश्यक चिन्ह नहीं देखा जाता है।

प्लेट माउंटिंग की सफलता के लिए पंजीकरण चिह्न क्रॉस या सूक्ष्म बिंदु का स्थान आवश्यक होता है। यदि वे अनुचित होते हैं, तो माउंट करना कठिन और अनुचित हो सकता है, इसलिए उन्हें सावधानी से नियोजित करने की आवश्यकता होती है। अंक सममित रूप से स्थित होना चाहिए।

प्लेट के मध्य में सदैव जोड़े को स्लीव अक्ष के अनुरूप रखें। अनुरूप किया जाता है कि दो जोड़े सिरों पर साधारण घूर्णन और कैमरे के नीचे परीक्षण से यह पुष्टि की जाती है।

रजिस्टर चिह्न माउंटिंग

माउंटिंग का सबसे सामान्य रूप रजिस्टर चिह्न है - जिसे वीडियो माउंटिंग के रूप में भी जाना जाता है। जब प्रिंट चलाया जाता है तो रजिस्टर चिह्नों को एक दूसरे के ऊपर प्रिंट होना चाहिए जो यह दर्शाता है कि प्लेटें उचित रूप से संरेखित हैं। आवर्धक कैमरों का उपयोग करके प्लेट पर रजिस्टर चिह्नों को पंक्तिबद्ध किया जाता है।

प्लेटों को त्रुटिहीन रूप से संरेखित करने के लिए वीडियो कैमरें के उपयोग के साथ माउंटिंग प्रणाली की आवश्यकता होती है। प्रत्येक प्रिंट स्लीव को क्रम से माउंटिंग प्रणाली में स्थानांतरित किया जाता है।

प्रत्येक स्लीव को क्लैम्पिंग प्रणाली द्वारा माउंटर में स्थिर किया जाता है और तब स्लीव पर माउंटिंग टेप लगाया जाता है।

प्लेट को स्थापित करने के लिए उच्च आवर्धन वीडियो कैमरें (त्रुटिहीन मशीनीकृत कैमरा बीम पर स्थित) को आवश्यक स्थिति में ले जाया जाता है, इस सेटिंग का त्रुटिहीन माप महत्वपूर्ण होता है। तब प्लेट को माउंटिंग टेप का उपयोग करके स्लीव से संयोजित कर दिया जाता है और पूर्ण इकाई को माउंटिंग मशीन से विस्थापित कर दिया जाता है।

अग्र स्लीव को लोड किया जाता है और प्लेट को पूर्व निश्चित कैमरे की स्थिति के आधार पर प्लेट पर रजिस्टर चिह्नों की स्थिति में स्थापित किया जाता है। यह सुनिश्चित करता है कि प्रत्येक प्लेट को उसी स्थिति में रखा जाता है और इस प्रकार प्रिंट रजिस्टर में होता है।

स्लीव में कई प्लेटों के लिए समान सिद्धांत प्रयुक्त किया जाता है और इसलिए दो कैमरों का उपयोग किया जाता है जो सर्वो मोटर और कैमरा सेटिंग सॉफ़्टवेयर द्वारा संचालित उचित स्थिति में होते हैं। बाउंस को कम करने के लिए स्लीव के चारों ओर प्लेटों को स्टेप करने का कार्य इंडेक्स डिस्क का उपयोग करके यांत्रिक रूप से किया जाता है या इसे ड्राइव करने के लिए और स्थिति में लॉक करने के लिए स्टेपर मोटर का उपयोग किया जाता है।

प्रत्येक प्लेट को टेप पर लगाया जाता है - कई प्रकार के माउंटिंग टेप होते हैं जिनमें उचित थिकनेस और कठोरता का उपयोग करना महत्वपूर्ण होता है। आपकी माउंटिंग प्रक्रिया के लिए आसंजक प्रकार भी उचित होना चाहिए (टेप की विशेषताएं देखें)।

स्लीव पर टेप इस तथ्य का ध्यान रखते हुए लगाया जाता है कि उसके भीतर वायु पाशित न हो (स्लीव के लिए समतल होना चाहिए)। आसंजक पदार्थ को प्रारम्भ में विवृत करने के लिए टेप लाइनर की छोटी सी स्ट्रिप विस्थापित कर दी जाती है।

प्लेट को सावधानी से टेप के ऊपर रखा जाता है, सामान्यतः हाथ से जिससे कि रजिस्टर चिन्ह प्रत्यक्ष रूप से कैमरे के नीचे दिखाई देते हैं।

कैमरे विस्तृत दृश्य प्रदर्शन प्रदान करते हैं जो दर्शाता है कि क्रॉसहेयर लक्ष्य के अनुरूप रजिस्टर चिह्न उचित रूप से स्थित हैं या नहीं। यदि आवश्यक हो तो प्लेट की स्थिति को समायोजित किया जाता है।

जब प्लेट त्रुटिहीन रूप से संरेखित हो जाती है, तो इसे विवृत माउंटिंग टेप की स्ट्रिप पर प्रेस किया जाता है। जिसके पश्चात शेष टेप लाइनर को विस्थापित कर दिया जाता है या प्लेट सपोर्ट टेबल को स्थानांतरित कर दिया जाता है जिससे कि शेष प्लेट को स्लीव पर रखा जा सके। इस प्रकार यह प्रक्रिया प्रत्येक स्लीव के साथ दोहरायी जाती है जिसके परिणामस्वरूप सभी प्लेटें उचित रूप से कार्य करती हैं।

फ्लेक्सो प्लेट माउंटिंग उपकरण की दक्षता में वृद्धि करने के लिए कई विकल्प सम्मिलित हैं। इनमें प्लेट को स्थित रखने के लिए टेबल, एयर बबल समावेशन को समाप्त करने के लिए रोलर्स लगाना, टेप एप्लिकेशन विकल्प, प्लेट और टेप विभक्त करने के लिए विकल्प और कैमरा माउंटिंग प्रणाली को परिवर्तित करना सम्मिलित है।[5]

कुछ वर्षों में ग्राहकों की ओर से उच्च गुणवत्ता की आवश्यकता, कम समय और अधिक कार्य करने के परिणामस्वरूप प्रीप्रेस विभाग के सापेक्ष व्यय में वृद्धि हुई है।[5]

इसकी प्रतिस्पर्धा करने के लिए, स्वचालित माउंटिंग पारंपरिक प्लेट माउंटिंग की तुलना में 10 गुना तीव्र प्लेट माउंटिंग प्रदान करती है, जिसमें ऑपरेटर निर्भरता नहीं होती है तथा यह प्लेट 5 माइक्रोन (0.0002 इंच) तक उच्चतम संभव त्रुटिहीनता और स्थिरता प्रदान करती है।[5]

3. प्रिंटिंग

रबड़ या बहुलक सामग्री में त्रि-आयामी रिलीफ के रूप में आवश्यक छवि का सकारात्मक प्रतिबिंबित मास्टर बनाकर फ्लेक्सोग्राफिक प्रिंट बनाया जाता है। फ्लेक्सोग्राफिक प्लेटों को एनालॉग और डिजिटल प्लेट निर्माण प्रक्रियाओं के साथ बनाया जा सकता है। छवि क्षेत्रों को रबर या बहुलक प्लेट पर गैर छवि क्षेत्रों से ऊपर उठाया जाता है। स्याही को रोल से स्थानांतरित किया जाता है जो आंशिक रूप से स्याही टैंक में निमज्जन होती है। तब यह एनिलॉक्स या सिरेमिक रोल (या मीटर रोल) में स्थानांतरित हो जाती है, जिसकी रचना में स्याही की विशिष्ट मात्रा होती है क्योंकि यह हजारों छोटे कपों से कवर होती है जो इसे प्रिंटिंग प्लेट में समान रूप से और तीव्रता से मीटर करने में सक्षम बनाता है (प्रिंट कार्य के प्रकार और आवश्यक गुणवत्ता के अनुसार प्रति रैखिक इंच सेल की संख्या भिन्न हो सकती है)।[6] अस्पष्ट दिखने वाला अंतिम उत्पाद प्राप्त करने से बचने के लिए, यह सुनिश्चित किया जाना चाहिए कि प्रिंटिंग प्लेट पर स्याही की मात्रा अत्यधिक तो नहीं है। यह स्क्रेपर का उपयोग करके प्राप्त किया जाता है, जिसे डॉक्टर ब्लेड कहा जाता है। प्रिंटिंग प्लेट पर स्याही लगाने से पूर्व डॉक्टर ब्लेड एनिलॉक्स रोलर से अतिरिक्त स्याही को विस्थापित कर देता है। छवि को स्थानांतरित करने के लिए सब्सट्रेट को अंततः प्लेट और इंप्रेशन सिलेंडर के मध्य रखा जाता है।[7] जिसके पश्चात शीट को ड्रायर के माध्यम से रखा जाता है, जो सतह को पुनः स्पर्श करने से पूर्व स्याही को शुष्क होने देता है। यदि यूवी क्युरिंग स्याही का उपयोग किया जाता है, तो शीट को शुष्क करने की आवश्यकता नहीं होती है, किन्तु स्याही को यूवी किरणों द्वारा ठीक किया जाता है।

प्रेस के मूल भाग

- अनवाइंड और इनफीड भाग - इसमें स्टॉक के रोल को नियंत्रण में रखा जाना चाहिए जिससे कि वेब आवश्यकतानुसार अनवाइंड हो सके।

- प्रिंटिंग भाग - एकल रंग स्टेशन जिसमें फाउंटेन या इंक चैंबर, एनिलॉक्स, प्लेट और इंप्रेशन रोल सम्मिलित हैं।

- ड्राइंग स्टेशन - जिसमें उच्च वेग वाली गर्म वायु, विशेष रूप से प्रस्तुत की गई स्याही और आफ्टर-ड्रायर का उपयोग किया जा सकता है।

- आउटफीड और रिवाइंड भाग - यह अनवाइंड सेगमेंट के समान ही वेब तनाव को नियंत्रित करता है।

संचालन

परिचालन अवलोकन

1. फाउंटेन रोलर

फाउंटेन रोलर स्याही पैन में स्थित स्याही को एनिलॉक्स रोलर में स्थानांतरित करता है। आधुनिक फ्लेक्सोग्राफिक प्रिंटिंग में, एनिलॉक्स रोल को अन्य प्रकार के मीटर या मीटरिंग रोलर के रूप में जाना जाता है।

2. एनिलॉक्स रोलर

एनिलॉक्स रोल फ्लेक्सोग्राफी की अद्वितीय विशेषता है। एनिलॉक्स रोलर स्याही की समान थिकनेस को नम्य प्रिंटिंग प्लेट में स्थानांतरित करता है। एनीलॉक्स रोल में विशेष स्याही क्षमता के साथ सूक्ष्म उत्कीर्ण सेल्स होती हैं, जिन्हें माइक्रोस्कोप से देखा जा सकता है। ये रोलर प्लेट सिलेंडरों पर लगी नम्य प्रिंटिंग प्लेटों में स्याही को स्थानांतरित करने के लिए उत्तरदायी होते हैं।

3. डॉक्टर ब्लेड (वैकल्पिक)

वैकल्पिक डॉक्टर ब्लेड एनिलॉक्स रोल को स्क्रैप करता है जिससे यह सुनिश्चित किया जा सके कि नम्य प्रिंटिंग प्लेट पर स्याही केवल वही है जो उत्कीर्ण सेलों के भीतर निहित है। डॉक्टर ब्लेड मुख्य रूप से स्टील से निर्मित होते थे, किन्तु उन्नत डॉक्टर ब्लेड वर्तमान में कई भिन्न-भिन्न प्रकार के बेवेल कोरों के साथ बहुलक सामग्री द्वारा निर्मित होते हैं।

4. प्लेट सिलेंडर

प्लेट सिलेंडर में प्रिंटिंग प्लेट होती है, जो नम्य रबर जैसी सामग्री द्वारा निर्मित होती है। टेप, मैग्नेट, टेंशन स्ट्रैप या रैचेट प्लेट सिलेंडर के समक्ष रखते हैं।

5. इंप्रेशन सिलेंडर

इंप्रेशन सिलेंडर प्लेट सिलेंडर पर दबाव प्रयुक्त करता है जहां छवि को छवि प्राप्त करने वाले सब्सट्रेट में स्थानांतरित किया जाता है। प्लेट सिलेंडर पर दबाव प्रयुक्त करने के लिए इस इम्प्रेशन सिलिंडर या प्रिंट एनविल की आवश्यकता होती है।

फ्लेक्सोग्राफिक प्रिंटिंग स्याही

मुद्रण प्रक्रिया की प्रकृति, आवश्यकता और मुद्रित उत्पाद का अनुप्रयोग फ्लेक्सोग्राफिक स्याही के लिए आवश्यक मूलभूत गुणों को निर्धारित करता है। स्याही के भौतिक गुणों को मापना और यह अध्ययन करना कि यह सामग्री को किस प्रकार प्रभावित करती है, स्याही प्रौद्योगिकी का बड़ा अंश है। स्याही के निर्माण के लिए स्याही बनाने वाली प्राकृतिक सामग्री के भौतिक और रासायनिक गुणों के विस्तृत ज्ञान की आवश्यकता होती है, और ये तत्व एक दूसरे के साथ पर्यावरण को किस प्रकार प्रभावित या प्रतिक्रिया करते हैं। फ्लेक्सोग्राफिक प्रिंटिंग स्याही मुख्य रूप से प्रक्रिया में उपयोग किए जाने वाले विभिन्न प्रकार के सबस्ट्रेट्स के साथ संगत रहने के लिए प्रस्तुत की जाती हैं। प्रत्येक सूत्रीकरण घटक भिन्न-भिन्न रूप से विशेष कार्य को पूर्ण करता है और सब्सट्रेट के अनुसार अनुपात और संरचना भिन्न-भिन्न होती हैं।

फ्लेक्सोग्राफी में पाँच प्रकार की स्याही का उपयोग किया जा सकता है:[8]

- विलायक आधारित स्याही

- पानी आधारित स्याही

- इलेक्ट्रॉन बीम (ईबी) क्युरिंग स्याही

- पराबैंगनी (यूवी) क्युरिंग स्याही

- दो-भाग वाली रासायनिक क्युरिंग स्याही (सामान्यतः पॉलीयूरेथेन आइसोसाइनेट प्रतिक्रियाओं पर आधारित) - चूँकि ये इस समय असामान्य हैं।

5 माइक्रोमीटर से कम कण आकार वाली जल आधारित फ्लेक्सो स्याही, पुनर्चक्रित कागज़ को डिंक करते समय समस्या उत्पन्न कर सकती है।

स्याही नियंत्रण

स्याही प्रणाली द्वारा फ्लेक्सोग्राफिक प्रिंटिंग प्रक्रिया में स्याही को नियंत्रित किया जाता है। स्याही प्रणाली में स्याही पंप, एनीलॉक्स रोल और फाउंटेन रोल प्रणाली या डॉक्टर ब्लेड प्रणाली सम्मिलित होती है। फाउंटेन रोल या दो-रोल प्रणाली में स्याही पैन में घूर्णन करती है जिसे एनिलॉक्स रोल के विपरीत प्रेस किया जाता है जिससे स्याही की परत को स्थानांतरित किया जा सके और उसके पश्चात प्रिंटिंग प्लेट पर लगाया जा सके। यह प्रणाली कम गुणवत्ता वाले प्रिंट जैसे फ्लड कोट और ब्लॉक लेटरिंग के लिए उत्तम प्रकार से उपयोग की जाती है, क्योंकि यह एनिलॉक्स रोल को स्वच्छ करने में असमर्थ होती है। डॉक्टर ब्लेड प्रणाली या तो विवृत एकल ब्लेड प्रणाली अथवा संलग्न द्वैत ब्लेड प्रणाली हो सकती है। एकल ब्लेड प्रणाली रोलर के साथ विवृत स्याही पैन का उपयोग करती है जिसे वितरित करने के लिए तथा स्याही की समान परत बनाने के लिए डॉक्टर ब्लेड के साथ विभक्त किया जाता है। एनिलॉक्स रोल से निकली शेष स्याही पैन में एकत्र हो जाएगी और तत्पश्चात प्रणाली में पुनः पंप कर दी जाएगी। सिलेंडर प्लेट, एनिलॉक्स और डॉक्टर ब्लेड को हाइड्रोलिक, दबाव और वायवीय प्रणालियों द्वारा नियंत्रित किया जाता है। यह प्रणाली निम्न से मध्यम गुणवत्ता वाले प्रिंट कार्य के लिए उत्तम प्रकार से उपयोग की जाती है - जो सामान्यतः करुगेटेड बॉक्स प्रिंटिंग में प्राप्त होती है। द्वैत ब्लेड प्रणाली संलग्न प्रणाली होती है जिसमें स्याही को डॉक्टरेट करने के लिए डॉक्टर ब्लेड और कंटेनमेंट ब्लेड होता है, जिसके चेंबर में स्याही होती है जो एनीलॉक्स से स्याही को पुनः भीतर आने की अनुमति देता है। स्याही चेंबर और एनिलॉक्स रोल के मध्य कठोर सील का अनुरक्षण करने के लिए द्वैत ब्लेड प्रणालियों को 2 एन्ड सील और पर्याप्त कक्ष दबाव की आवश्यकता होती है। यह प्रणाली उच्च गुणवत्ता, जटिल प्रिंट डिजाइनों के लिए उत्तम प्रकार से उपयोग की जाती है, जिस प्रकार ये लेबल उद्योग में प्राप्त होती हैं।

अनुप्रयोग

लिथोग्राफी पर फ्लेक्सो का लाभ यह है कि यह तेल आधारित स्याही के अतिरिक्त पानी आधारित स्याही की विस्तृत श्रृंखला का उपयोग कर सकता है और प्लास्टिक, फ़ॉइल, एसीटेट फ़िल्म, ब्राउन पेपर और पैकेजिंग में उपयोग की जाने वाली अन्य सामग्रियों पर मुद्रण करने में उत्तम होता है। फ्लेक्सोग्राफी का उपयोग करके मुद्रित विशिष्ट उत्पादों में भूरे रंग के करुगेटेड बॉक्स, रिटेल और शॉपिंग बैग सहित नम्य पैकेजिंग, खाद्य और स्वच्छता बैग, दूध और पेय पदार्थ के डिब्बें, नम्य प्लास्टिक, सेल्फ-एडहेसिव लेबल, डिस्पोजेबल कप और कंटेनर, एनवेलप और वॉलपेपर सम्मिलित हैं। कुछ वर्षों से लेमिनेट्स की ओर भी प्रवृत्ति हुई है, जिसमें दो या दो से अधिक सामग्रियों को संयोजित करके किसी भी मूल सामग्री की तुलना में भिन्न गुणों वाली नई सामग्री का उत्पादन किया जाता है। कई समाचार पत्र अब फ्लेक्सो के पक्ष में अधिक सामान्य ऑफसेट लिथोग्राफी प्रक्रिया से बचते हैं। ग्रैव्योर में उपयोग की जाने वाली फ्लेक्सोग्राफ़िक स्याही और लिथोग्राफी में उपयोग की जाने वाली स्याही के विपरीत सामान्यतः कम श्यानता होती है। यह तीव्रता से शुष्क होने में सक्षम बनाती है जिसके परिणामस्वरूप, तीव्रता से इसका उत्पादन होता है तथा व्यय कम होता है।

आधुनिक तकनीक वाले हाई-एंड प्रिंटर के साथ वर्तमान में 750 मीटर प्रति मिनट (2000 फीट प्रति मिनट) तक की प्रिंटिंग प्रेस की गति प्राप्त की जा सकती है। पैकेजिंग और अन्य उपयोगों के लिए प्लास्टिक सामग्री की प्रिंटिंग के लिए फ्लेक्सो प्रिंटिंग का व्यापक रूप से परिवर्तित उद्योग में उपयोग किया जाता है। अधिकतम दक्षता के लिए, फ्लेक्सो प्रेस सामग्री के बड़े रोल का उत्पादन करती है तत्पश्चात जिन्हें स्लाटिंग मशीनों पर उनके प्रस्तुत आकार में विभक्त किया जाता है।

संदर्भ

- ↑ "ट्रोडैट रबर स्टैम्प ऑनलाइन". Department of Paper Engineering, Chemical Engineering, and Imaging, Crest Corporation. Archived from the original on 24 July 2010. Retrieved 31 January 2019.

- ↑ Kipphan, Helmut (2001). Handbook of print media: technologies and production methods (Illustrated ed.). Springer. pp. 976–979. ISBN 3-540-67326-1.

- ↑ Printers' National Environmental Assistance Center: "Printing Process Descriptions: Environment and Printing: The Printers' National Environmental Assistance Center: PNEAC: The Environmental Information Website for the Printing Industry". Archived from the original on 2016-03-04. Retrieved 2009-01-29.

- ↑ AV Flexologic B.V.: "AV Flexologic: Cosmoline". Archived from the original on 2013-09-08. Retrieved 2015-08-05.

- ↑ 5.0 5.1 5.2 "Automatic Flexo Plate Mounting Machine | SAMM 2.0". AV Flexologic (in English). Retrieved 2019-05-07.

- ↑ International Paper - Knowledge center - Flexography: https://web.archive.org/web/20100816235813/http://glossary.ippaper.com/default.asp?req=knowledge%2Farticle%2F151

- ↑ Johansson, Lundberg & Ryberg (2003) "A guide to graphic print production", John Wiley & Sons Inc., Hoboken, New Jersey.

- ↑ [1][dead link]